25 февраля 2020 года, специалистами компании ООО «Веллонс.РУ» проведены работы по внутреннему осмотру технического состояния огнеупорной футеровки котла КВТ-4000 Е. Результаты инспекции футеровки показаны в данном отчете.

Внешний осмотр котла не выявил видимых дефектов обшивки корпуса котла, нет явных прогаров обечайки или деформаций корпуса котла в результате возможного повышенного температурного воздействия на корпус (например, в случае перегрева котла, обрушения футеровки стенок котла и т.п.).

Внутренний осмотр футеровки котла (двух-сводовая конструкция футеровки): в связи с тем, что котел новый и находится в эксплуатации менее 2 лет, общее состояние футеровки должно было бы быть значительно лучше, чем у котла №1. К сожалению, существующий ряд причин несет в себе существенные риски, которые сказываются на конструктивной прочности футеровки и надежной безаварийной работы котла в целом.

Футеровка колосниковой зоны котла: Футеровка топливного желоба, футеровка стен, состояние фурменных отверстий, технологических лазов и смотровых окон, особенно в подсводовой зоне котла находятся в нормальном техническом состоянии. Нет трещин, сколов которые оказывают негативное влияние на технологический процесс или на стойкость футеровки. Более того, можно констатировать, что температура в подсводовом пространстве достаточно низкая – имеющиеся металлические части котла находящиеся в открытом состоянии в зоне горения топлива не имеют следов температурного воздействия. Данный факт может показывать нарушения технологического процесса, а именно показывает сдвиг основного процесса горения топлива к загрузочной части котла, т.е. к топливному желобу, что подтверждается следующими факторами (см. ниже).

Футеровка зоны подачи топлива / переходная шахта в зону дожига котла: в нижней, колосниковой части котла на данном участке наблюдается большие золошлаковые отложения на стенках котла, которые переходят в стекловидную фазу выше, в районе второго свода. Это свидетельствует о том, что температура в данной зоне котла достигает периодически или на постоянной основе, до 1100-1180°С. Данная температура приводит к плавлению золы с образованием стекловидной фазы, которая вступает в химическую реакцию с алюминатами огнеупорного кирпича. В результате реакции происходит химическая коррозия (щелочная) огнеупорного кирпича, и он постепенно разрушается.

Данный процесс очень хорошо виден на приведенных фотографиях. Стекловидный расплав стекает по своду и стенкам и в первую очередь разрушает кирпич в швах огнеупорной кладки. Разрушение кирпича в вертикальных стыках кладки достигает 25-30 мм. Это говорит о том, что данный процесс носит постоянный или, как минимум, часто повторяемый процесс. Практически вся верхняя часть стенок переходной шахты имеет вид брусчатки, т.е. имеет ярко выраженные дефекты кладочных швов (вертикальных и горизонтальных). Имеет смысл обратить внимание на алгоритм работы системы управления котлом в целом. При отламывании данной стекловидной фазы в нижней части стенок – куски шлака отламываются вместе с поверхностным слоем кирпича.

Обращаем ваше внимание, что огнеупорный кирпич сводовой части переходной шахты котла имеет огромное количество тонких трещин – нет ни одного целого кирпича, хотя целостность конструкции свода в целом не нарушена. Данный тип разрушения кирпича также является следствием локального перегрева футеровки и возникновения внутренних тепловых напряжений, возникающих при тепловом расширении огнеупорного материала и отсутствии механизмов его компенсации. Дальнейшая эксплуатация котла, с повышенными температурными режимами работы, может привести к разрушению футеровки сводовой констркции на данном участке.

Футеровка нижнего свода топки котла: первое полукольцо свода со стороны загрузочной части котла заменено, по причине его обрушения или износа за счет воздействия максимальных температур от горения топлива на данном участке, а также за счет конструктивных особенностей свода котла, подробно описанных в части обследования котла №1. Считаем необходимым еще раз обратить внимание, что основная конструктивная особенность существующего свода – это пологий свод, с большим радиусом закругления. Конструкция такого свода не обеспечивает должную прочность свода. За счет остаточных температурных деформаций, образуемых путем давления свода на стенки футеровки и металлические стенки корпуса котла соответственно, происходит «раскрытие» свода, т.е. проседания центральной купольной части с образованием больших открытых трещин. На данном своде имеется ярко выраженное раскрытие свода по всей его длине. Ширина раскрытия кладки составляет в среднем 10-15 мм. В данных местах уже виден провал сводовых сегментов, который будет только усугубляться в процессе дальнейшей эксплуатации котла. Принимая во внимание короткий период эксплуатации котла (менее 2 лет с момента пуска) наличие данных дефектов на своде выглядит более чем странным, и кроме как конструктивными решениями свода, а также возможными нарушениями технологического режима горения топлива, появление данных дефектов объяснить не получается.

Футеровка зоны дожига котла / зона второго свода: футеровка вертикальных стен, футеровка технологического люка, футеровка сводовой конструк-ции не имеют значительных дефектов, которые могли бы негативно сказаться на общий срок службы футеровки. Необходимо отметить, что все стены и свод зоны дожига котла покрыты значительными шлаковыми отложениям, что характеризует наличие значительных температур. Данные шлаковые отло-жения достаточно прочные и при их удалении откалываются вместе с поверхностью кирпича, особенно хорошо это видно на стыке нижнего свода с вертикальными стенками котла у переходной шахты. Несмотря на то, что видимого раскрытия верхнего свода нет (по крайней мере их не видно, может быть по причине шлаковых отложений), но при осмотре входной шахты котла в жаротрубную часть видно, что свод на переходном участке просел с образованием большой раскрытой трещины по стыку кирпича и огнеупорного бетона оголовка шахты. Насколько сильно будет прогрессировать данная проблема, покажет дальнейшая эксплуатация котла.

Мы также обращаем ваше внимание на большое отложение зольных частиц на трубной решетке жаротрубного котла. Толщина золошлаковых отложений достигает 50 мм и более, образуемых в следствии вышеописанных технологических проблем.

ИТОГО: несмотря на то, что большая часть футеровки находится в нормальном техническом состоянии, имеется ряд существенных причин, которые не позволяют дать заключение, что данная футеровка будет надежно работать в ближайшие 1-3 года без проведения ремонтов. Принимая во внимание вышеперечисленные факты, а также строк за который данные проблемы возникли (эксплуатации водогрейного котла №3 менее двух лет) практически невозможно дать прогноз как быстро будут (и будут ли) прогрессировать те или иные обнаруженные дефекты – это зависит от многих факторов, в первую очередь от технологических параметров режима работы котла, циклов пуска / останова и других факторов. Основные проблемные зоны: нижний свод топки котла и переходная шахта в зону дожига котла (зона подачи топлива). Эти две зоны несут максимальную тепловую нагрузку и максимально подвержены температурным воздействиям. На данный момент эти зоны имеют значительные дефекты, которые могут сказаться на общей стойкости футеровки и надежной работы котла в целом.

В качестве возможных мероприятий по подготовке к ремонту огнеупорной футеровки мы рекомендуем рассмотреть следующие варианты развития, а именно:

При выборе варианта периодической замены / ремонта футеровки того или иного участка, трудно добиться надежной работы оборудования водогрейного котла на длительный период времени. Фактически придется заниматься дорогостоящим ремонтом сразу после или перед каждым отопительным сезоном, имея риск обрушения футеровки того или иного участка в отопительный сезон. Выбрав же вариант полной замены футеровки, вы, при меньших сравнительных суммарных затратах, получите максимально надежный котел с безаварийной эксплуатацией на длительный срок (5-7 лет минимум).

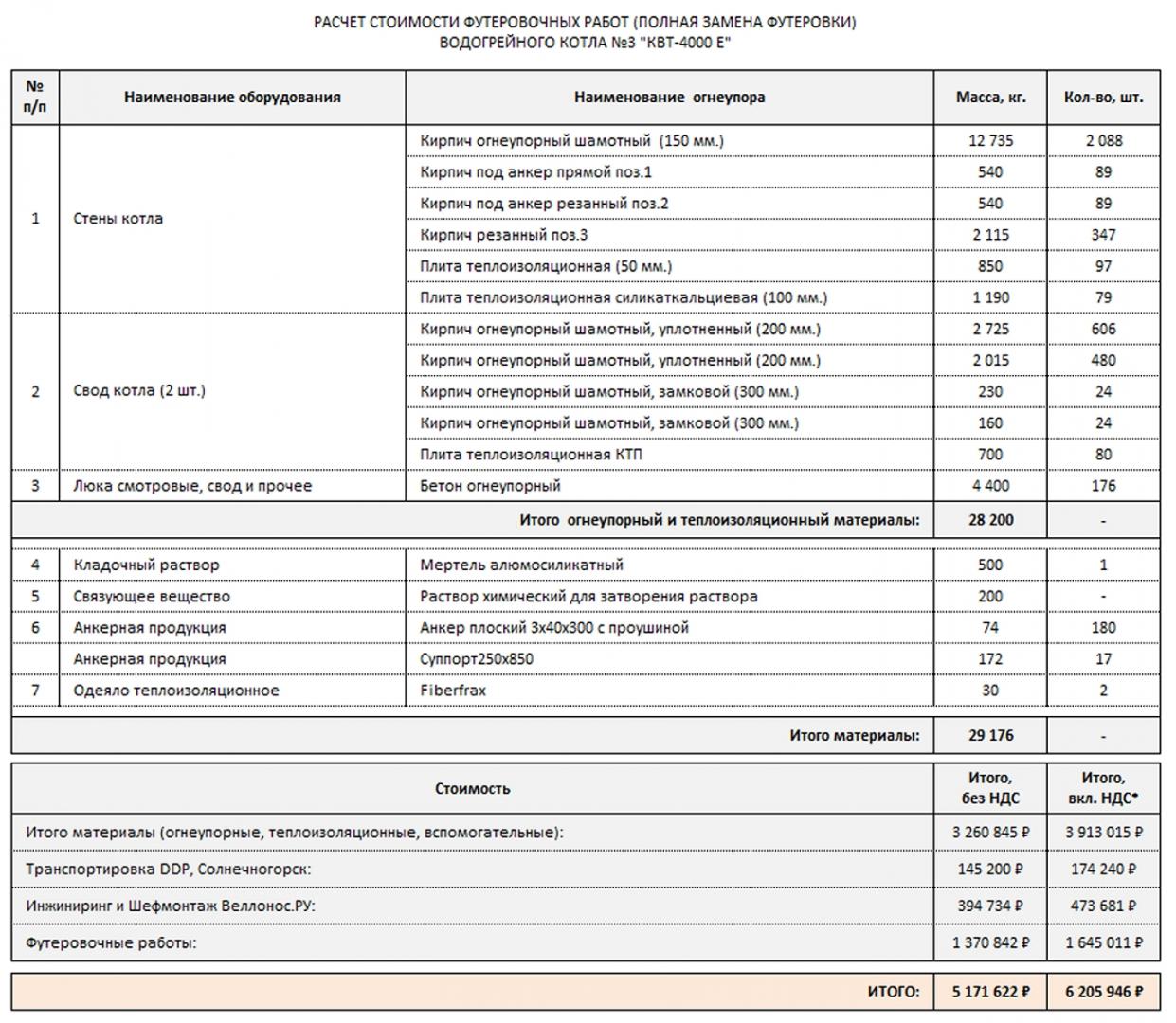

Для оценки бюджета возможных затрат на проведение футеровочных работ мы произвели ориентировочный расчет, который основан на основе замеров, сделанных в процессе проведения технической инспекции, а также на основе эскизного чертежа показанного в паспорте котла. К сожалению, подробная техническая документация, а именно детальные чертежи футеровки для данных котлов, отсутствует. Расчеты основаны на условиях ЕРС-контракта и включают в себя следующие работы: инжиниринг; подбор, изготовление и поставку огнеупорных и теплоизоляционных материалов; необходимую анкерную продукцию; транспортные услуги; футеровочные работы (работы по выломке существующего огнеупора в стоимость работ не включены). Стоимость работ по замене огнеупорной футеровки котла показана в таблице: