Очень часто мы дискутируем на тему, что лучше, термомасляные установки (ТМУ) или паровые котлы? Данный вопрос особенно актуален при выборе концепции развития теплоэнергетического комплекса предприятия и, соответственно, при выборе основного технологического оборудования на начальных этапах обсуждения и формирования бюджета строительства нового комбината. На примере строительства нового фанерного комбината, производительностью 120 000 м3/год, мы подготовили для вас анализ технических решений основанных на строительстве мини-ТЭС на базе паровых котлов и турбогенератора, против использования термомасляных установок (ТМУ). Мы, как производители паровых котлов, так и ТМУ, постарались подготовить для вас оценку двух вариантов и объяснить преимущества строительства паровой мини-ТЭС, даже, несмотря на несколько большие начальные инвестиции. Оба предложения основаны на концепции поставки комплекта оборудования «под ключ», включая все необходимое основное и вспомогательное оборудование, в т.ч. здания и сооружения.

ТМУ

Анализ теплового баланса фанерного комбината показывает, что для нормальной технической эксплуатации всего технологического оборудования, а также для обеспечения отопительной нагрузки комбината в зимнее время требуется от 28 МВт тепла в час в летний период, до 43 МВт – в зимний период. Таким образом, для обеспечения потребностей комбината, требуется как минимум три ТМУ тепловой мощностью не менее 14 МВт каждая (суммарно 3х14=42 МВт). Причем, коэффициент использования одной из них буден равен 0.5, по причине того, что данное ТМУ будет работать только в зимний период времени. Применение ТМУ меньшей мощности, но большим количеством, значительно увеличивают начальные инвестиции, а т.к. они не несут в себе добавочной стоимости (не окупаемые), то снижают эффективность проекта строительства фанерного комбината в целом. Хотели бы отметить недостатки, присущие строительству ТМУ, не позволяющие рекомендовать данное решение к реализации:

- ТМУ не несет в себе добавочной стоимости, не окупаемы.

- При увеличении единичной мощности ТМУ или количества ТМУ, начальные инвестиции приближаются к затратам на паровую котельную.

- Не позволяют полностью утилизировать отходы производства. По причине того, что одна ТМУ (как минимум) в летний период времени не работает, максимальная утилизация отходов может составить не более 120 000 пл.м3/год. Т.е вопрос по утилизации отходов в объеме ~ 65 000 м3/год остается актуальным.

- Экологические риски, связанные с утилизацией отходов, до 5 500 руб/т, при официальном размещении отходов на полигоне.

- Необходимость строительства теплового пункта (отдельно стоящее утепленное здание), для распределения тепла по различным потребителям с установкой теплообменников (технология, отопление, ГВС и т.п.). Дополнительные затраты в объеме до 5-10% от общей стоимости котельной ТМУ.

- Не рекомендуется устанавливать термомасляную котельную дальше, чем 50-70 метров от потребителей тепла. Это может привести к серьезным трудностям на этапе реализации проекта, т.к. данная особенность может быть причиной территориального разнесения ТМУ по потребителям. В этом случае возникает логистическая проблема организации потоков отходов из разных точек их образования. Могут потребоваться дополнительные инвестиции на транспортировку отходов, устройство расходных складов для каждого ТМУ, строительство дополнительных транспортеров. Разнесение ТМУ по территории не позволит обеспечить взаимозаменяемость оборудования, его работу на единый коллектор, на единый тепло-распределительный пункт и не позволит при необходимости перебросить тепловую мощность с одного ТМУ на потребителей тепла другого ТМУ.

- Высокая стоимость термомасла.

- Высокая пожароопасность. Сложность проведения ремонтных работ на маслопроводах, насосных группах и т.п.

- В Финляндии минимум 90% фанерных заводов имеют паровые котельные. В Японии нет ни одного фанерного завода, работающего на термомасле. Вопросы утилизации отходов, решаются при помощи паровых котельных и выработкой электроэнергии.

ПАР

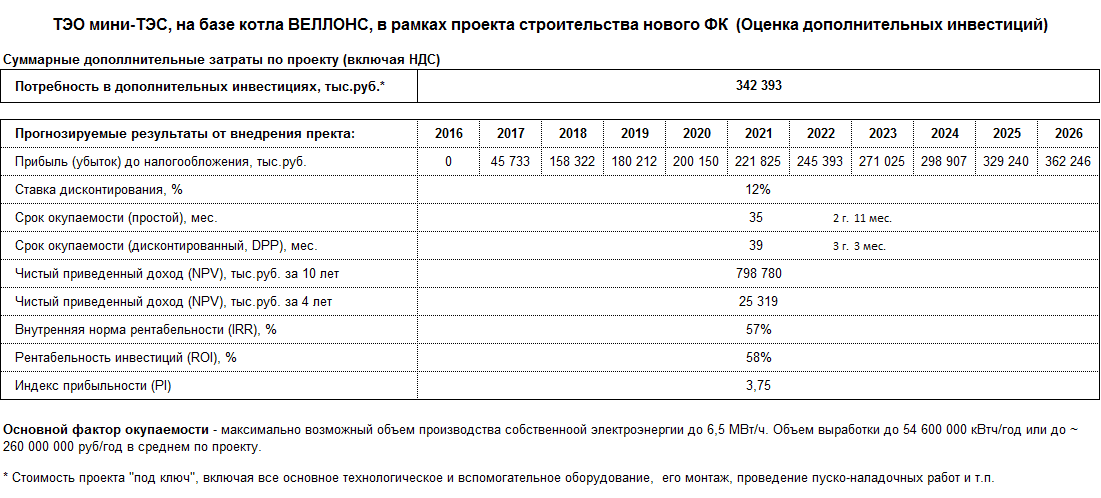

Считаем, что строительство мини-ТЭС на базе двух паровых котлов ВЕЛЛОНС.РУ, производительностью 25-30 т/ч пара с характеристиками 40 бар / 440°С, с турбогенератором Siemens, мощностью до 7МВт, является эффективным решением. Данный вариант несет в себе большую добавочную стоимость, является окупаемым проектом сам по себе, и улучшает финансовые показатели проекта строительства фанерного комбината в целом. Например, реализация проекта по данной схеме позволяет производить до ~ 54 600 000 кВт/год, или позволяет получить дополнительный доход по EBITDA в размере до 260 млн. рублей в год в среднем по проекту. Расчет технико-экономического обоснования дополнительных инвестиций мини-ТЭС по отношению к ТМУ, представлены в таблице ниже:

Хотели бы отметить преимущества строительства мини-ТЭС, позволяющие рекомендовать данное решение к реализации:

- Высокая доходность, EBITDA до 260 млн. рублей в год в среднем по проекту.

- Низкий срок окупаемости дополнительных инвестиций – DPP (дисконтированный срок окупаемости) – 3 года 3 месяца.

- Независимость от государственных монополий, обеспечения потребностей комбината в тепловой и электрической энергии на 100%.

- Возможность строительства единого теплоэнергетического центра с обеспечением потребности всех потребителей тепла.

- Простая схема распределения пара, возможность быстрого перераспределения тепла в зависимости от потребностей.

- Возможность утилизации максимального объема отходов (90-100%) собственного производства. Отсутствие экологических рисков, связанных с обращением отходов.

- Не зависимость от рынка сбыта отходов.

Лучшее решение, максимально быстрый возврат инвестиций по отношению к другим возможным решениям по утилизации отходов (ДСП, МДФ, пеллетирование, брикетирование и т.п.). Меньший объем инвестиций, не зависимость от рынка плитной индустрии.