12 февраля 2018 года компанией ООО «Веллонс.РУ» успешно завершен проект по полной замене огнеупорной антикоррозионной защиты оборудования серного потока: серной печи, скруббера первой, скруббера второй ступеней очистки газа, газохода между ними. Данные работы выполнены по EPC-контракту, включая инжиниринг, подбор и поставку материалов, производство футеровочных работ. Работы выполнены с применением новых огнеупорных кислотоупорных материалов, в том числе с применением монолитных кислотоупорных огнеупоров.

Специалистами ООО «Веллонс.РУ», в рамках данного проекта, в самые кратчайшие сроки были восстановлены фактически «утерянные» чертежи 1959-1961 годов выпуска. Чертежи перенесены в электронный вид и разработаны новые по проекту замены футеровки оборудования серного потока. Весь пакет технической документации передан в формате *.dwg специалистам завода для дальнейшего пользования. Часть рабочих чертежей по данному проекту представлена в разделе ИНЖИНИРИНГ на сайте компании.

В связи с низкой стойкостью футеровки на оборудовании серного потока (низкое качество материалов, плохое конструктивное решение футеровки, и т.п.), перед нашей компанией встала задача предоставить готовое технологическое решение с применением современных, высококачественных кислотоупорных огнеупорных материалов.

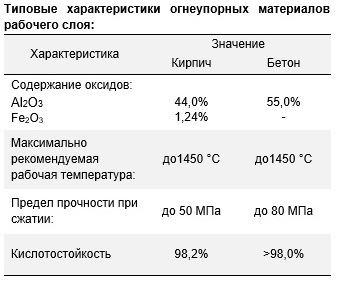

Основным критерием подбора материалов для данного проекта является кислотостойкость, которая регламентируется ГОСТ 474-90 «Кирпич кислотоупорный». Соответственно, для данного проекта все применяемые материалы рабочего слоя должны иметь параметр кислотостойкости не менее 97,5%, определяемый по ГОСТ 473.1-81 «Изделия химически стойкие и термостойкие керамические». Нами, совместно со специалистами АО «Боровичский завод огнеупоров», на базе собственной научно-исследовательской лаборатории АО «БКО» были проведены многочисленные исследования по возможному применению новых материалов при футеровке оборудования, работающего при сильном кислотном воздействии.

По результатам проведенных испытаний мы остановились на следующих основных материалах рабочего слоя, показавших наилучший результат как по кислотоупорности, так и по прочностным характеристикам:

Необходимо отметить, что необходимый объем и ассортимент огнеупорных материалов, для данного проекта, был произведен и доставлен на площадку точно в запланированные сроки.

Все работы, связанные с устройством огнеупорной антикоррозионной футеровки велись под непосредственным контролем специалистов ООО «Веллонс.РУ». Монтаж огнеупора, а также необходимые вспомогательные работы проводились специалистами ООО «СМУ-1», работающих в рамках нашего EPC-контракта с АО «Соликамскбумпром» на субподряде.

Все основные виды работ описаны ниже в соответствующих разделах. Их также можно посмотреть в наших кратких видеоотчетах в разделе ФУТЕРОВКА СЕРНОГО ПОТОКА на нашем сайте.

При устройстве футеровки конструктивно сложных узлов серной печи использовался огнеупорный монолитный бетон, а именно таких зон как:

Укладка огнеупорного бетона производилась на предварительно зачищенную поверхность с установкой анкеров из жаропрочной стали AISI 310S и прокладкой огнеупорного картона толщиной 5 мм.

Применение монолитного огнеупора в данных зонах позволило повысить надежность конструкции, избежать дополнительных сложных работ и ошибок при использовании традиционных формованных огнеупоров (кирпичей), таких как: подгонка кирпича путем скалывания, тески кирпича, заполнение неплотностей кладки в местах сопряжения сложных поверхностей (смотровые окна, корпус печи и т.п.).

Использование огнеупорного бетона на переходном участке серной печи и скруббера I ступени полностью решает вопрос прочности футеровки на данном участке. Это достигается за счет установки анкеров и разгрузочных суппортов, принимающих нагрузку вертикального участка футеровки скруббера, снижая давление футеровки на арочный свод переходного участка.

Футеровка горизонтальной цилиндрической части печи выполнена из фасонного огнеупорного кирпича различного формата для обеспечения максимально правильной окружности футеровки. Футеровка выполнена кольцевой кладкой с использованием кладочного раствора. В качестве кладочного раствора использовался мертель на жидком стекле с отвердителем (футеровка нижней части 2/3 окружности печи). Для обеспечения необходимой прочности кладки в верхней части печи (на 1/3 окружности печи) использовалась специально разработанная съемная опалубка, а также специальный высокотемпературный клей воздушного твердения. Применение данного клея гарантирует максимальную прочность шва, быстрое схватывание и прочность арочной конструкции после снятия опалубки. Применение данного клея позволяет минимизировать возможные ошибки при футеровке ответственных узлов как арочная конструкция.

Толщина огнеупорной футеровки серной печи - 230 мм, длина печи – 6800 мм, диаметр печи – 1900 мм. Общая масса огнеупора в печи - 22 200 кг.

Подробно работы по футеровке серной печи показаны в видеоотчете СЕРНАЯ ПЕЧЬ – ФУТЕРОВКА на сайте компании (раздел ФУТЕРОВКА).

Оборудование серного потока используется при производстве сернистой кислоты, что несет в себе дополнительные требования безопасности к данному оборудованию. Одним из требований антикоррозионной защиты является устройство дополнительного слоя из листового свинца, предотвращающего непосредственное взаимодействие кислоты с металлической обечайкой скруббера в случае разрушения огнеупорной футеровки.

Обкладка днища и обечайки вертикальной части скруббера листовым свинцом, была выполнена до начала футеровочных работ. Высота покрытия листовым свинцом толщиной 3 мм в скруббере I ступени составила 400 мм.

В связи с тем, что температура газового потока в нижней части скруббера I ступени может достигать 1250-1300°С, проектом предусмотрен монтаж двухслойной футеровки, состоящей из рабочего и теплоизоляционного слоев по всей высоте скруббера.

Днище скруббера - выполнено из двух слоев. Толщина рабочего слоя 230 мм, выполнен из монолитного огнеупорного химически стойкого бетона с устройством Z-образных температурных швов (для предотвращения проникновения сернистых газов сквозь швы), с обеспечением уклона днища к сливному отверстию. Теплоизоляционный слой толщиной 70 мм выполнен с использованием теплоизоляционного огнеупорного бетона. Общая толщина слоя футеровки днища скруббера I ступени составляет 300 мм.

Футеровка стенки нижней части скруббера до пережимной горловины (диафрагмы скруббера) – двухслойная футеровка: рабочий слой из кислотостойкого кирпича толщиной 300 мм, и теплоизоляционного слоя толщиной 50 мм. Общая толщина футеровки в нижней части скруббера I ступени составляет 350 мм. Для футеровки использовался фасонный кирпич различного формата (клин торцовый двусторонний) по ГОСТ 21436-2004, а также теплоизоляционная плитка по ГОСТ 8691-73. Высота футеровки нижней части скруббера I ступени составляет 3 250 мм.

Устройство горловины/диафрагмы скруббера. Для устройства сужающейся горловины переменного сечения (1200 мм / 600 мм.) с отверстием по центру диаметром 1600 мм использовался монолитный огнеупор. В связи с большой массой горловины (21 600 кг.) предусмотрена установка ряда разгрузочных суппортов, обеспечивающих распределение нагрузки на корпус обечайки скруббера (нижний ряд суппортов) непосредственно от массы самой горловины. А также монтаж верхнего ряда суппортов для снижения нагрузки непосредственно на монолитный огнеупор горловины от футеровки вертикальной части скруббера (суппорта изготовлены из жаропрочной стали 12Х18Н10Т). Для обеспечения прочности конструкции горловины предусмотрена установка анкеров из жаропрочной стали AISI 310S следующих типоразмеров: 60х4х800 мм, 60х4х650 мм.

Футеровка стенки верхней части скруббера от отметки +4 250 мм до + 15 355 мм выполнена с использованием фасонного кирпича (клин торцевой двусторонний), но меньшей толщины. Толщина рабочего слоя составляет 200 мм, теплоизоляционного слоя 50 мм, при общей толщине футеровки равной 250 мм. Для снижения нагрузки огнеупора на нижние ряды кирпича через определенную высоту кладки (~ 3 500 мм) предусмотрена установка разгрузочных суппортов гарантирующих распределение нагрузки на стенки корпуса скруббера.

Футеровка крышки скруббера – на высоте 15 355 мм. выполнен свод/купол скруббера толщиной 300 мм из огнеупорного химически стойкого бетона. Технология укладки монолитного огнеупора: предварительно установленные анкера, выполненные из нержавеющей стали; смонтированная самонесущая опалубка; подача бетона при помощи бетононасоса через отверстия в металлическом корпусе крышки скруббера. Для обеспечения необходимого температурного режима, а именно положительной температуры (+10...15°С), как внутри скруббера, так и снаружи, произведен монтаж «тепляка» с установкой калорифера.

Наличие положительной температуры во время проведения футеровочных работ является обязательным требованием при проведении данных работ в зимних условиях. Данные условия достигались за счет установки тепловых калориферов необходимой мощности.

В качестве кладочного раствора при работе с формованными огнеупорами использовался водный раствор мертеля на жидком стекле с отвердителем.

Подробно работы по футеровке скруббера I ступени показаны в видеоотчете СКРУББЕР I СТУПЕНИ – ДНИЩЕ И ПЕРЕХОДНОЙ УЧАСТОК, а также СКРУББЕР I СТУПЕНИ - ФУТЕРОВКА на сайте компании.

Характеристика скруббера I ступени: внутренний диаметр - 3 800 мм, высота -15 655 мм. Общая масса огнеупора в скруббере I ступени -130 924 кг.

Обкладка днища и обечайки вертикальной части скруббера листовым свинцом, была выполнена до начала футеровочных работ. Высота покрытия листовым свинцом толщиной 3 мм в скруббере II ступени составила 1000 мм.

В связи с тем, что температура газового потока в скруббере II ступени не высокая (на входе не превышает 300°С), проектом предусмотрен монтаж однослойной химически стойкой футеровки, состоящей из одного рабочего и слоя по всей высоте скруббера.

Днище скруббера - выполнено однослойным. Укладка бетона производилась в два этапа. На первом этапе произведена укладка слоя толщиной 140 мм по слою из рулонного асбеста толщиной 5 мм. После этого произведен монтаж опалубки с устройством «гнезд» квадратного сечения под установку вертикальных несущих блоков колосниковой решетки. Вторым этапом произведена окончательная укладка бетона толщиной слоя 140 мм. Общая толщина защитной футеровки днища составляет 280 мм.

Зона колосниковой решетки. От уровня днища, на высоту колосниковой решетки, до отметки + 3665 мм, произведена укладка химически стойкого кирпича в один слой, с толщиной слоя 300 мм. Весь формованный огнеупор укладывался с применением кладочного раствора на базе кислотоупорного химически стойкого порошка. Применялся водный раствор диабазового порошка с жидким стеклом и отвердителем. Для футеровки использовался фасонный кирпич различного формата (клин торцовый двусторонний) по ГОСТ 21436-2004.

В связи с тем, что скруббер II ступени является последней ступенью очистки газового потока и в нем, непосредственно, происходит накопление сернистой кислоты и доведение ее до необходимой концентрации (РН ~ 4-4,5), особое внимание уделялось качеству заполнения швов кладочным раствором. Толщина швов составляет 2-3 мм, заполнение швов – полное. Также особое внимание уделялось и заполнению «пяточного» шва, т.е. примыкающего шва к металлической обечайки скруббера. В связи с неидеальной геометрией обечаек толщина пяточного шва могла достигать 10-15 мм и более. В любом случае, полное заполнение примыкающего к корпусу шва кислотостойким кладочным раствором на базе диабазового порошка, несет в себе функцию антикоррозионной защиты металлического корпуса скруббера.

Для дополнительной защиты зоны скопления сернистой кислоты, на высоту уровня хранения кислоты равной 1 200 мм, произведен монтаж защитного слоя из химически-стойкого бетона толщиной 100 мм. После этого, поверхность защитного слоя и поверхность днища была обработана кислотоупорным раствором на базе диабазового порошка. Считаем, что выполненные мероприятия обеспечат надежную, безаварийную работу данного участка и всей защитной футеровки скруббера II ступени в целом.

С работами по устройству защитной футеровки днища и зоны колосниковой решетки скруббера II ступени можно ознакомиться в видеоотчете СКРУББЕР II СТУПЕНИ – ДНИЩЕ И ЗОНА КОЛОСНИКОВ ;на сайте компании.

Колосниковая решетка – монтируется из крупноблочных изделий, изготовленных по индивидуальному заказу из кислотоупорного материала. Колосниковая решетка представляет собой двухъярусную конструкцию из совокупности вертикальных (300х300х940 мм) и горизонтальных (300х400х700 мм) блоков, поверх которых устанавливаются непосредственно колосники - поперечные блоки размером 130х400х1000 мм. Назначение колосниковой решетки – обеспечить свободный проход газового потока и обеспечить несущую способность решетки для большого количества колец Рашига. Ответственный узел, который потребовал индивидуального инжиниринга, а также разработку специальной технологии производства и обжига крупноблочных изделий на заводе изготовителе. Сложность конструкции, большая масса крупноблочных изделий (от 120 до 270 кг) потребовала применение специальной технологии подачи блоков внутрь скруббера, а также их укладки и создания конструкции колосниковой решетки в целом.

Общее количество блоков в колосниковой решетке – 205 шт., общая масса – 35 130 кг.

Футеровка стенки скруббера. Футеровка однослойная, от верхнего уровня колосниковой решетки до крышки скруббера, от отметки +4 800 мм до + 21 000 мм, выполнена с использованием фасонного кирпича (клин торцевой двусторонний). Толщина кирпича рабочего слоя составляет 200 мм. Для снижения нагрузки огнеупора на нижние ряды кирпича через определенную высоту кладки (~3 000 мм) предусмотрена установка разгрузочных суппортов гарантирующих распределение нагрузки на стенки корпуса скруббера.

Футеровка крышки скруббера – на высоте 21 100 мм. выполнен свод/купол скруббера толщиной 300 мм из огнеупорного химически стойкого бетона. Технология укладки монолитного огнеупора (анкера, опалубка, температурный режим) аналогично работам по футеровки крышки скруббера I ступени, описанной в соответствующем разделе

Помимо описанных футеровочных работ по скрубберам I и II ступеней в каждом скруббере произведено устройство монтажных и смотровых люков, переходных участков врезки газохода и т.п., при помощи монолитного, химически стойкого бетона. Подробно работы, описанные выше, показаны в видеоотчете СКРУББЕР II СТУПЕНИ – КОЛОСНИКИ И ФУТЕРОВКА на сайте компании.

Характеристика скруббера II ступени: внутренний диаметр - 4 500 мм, высота - 21 400 мм. Общая масса огнеупора в скруббере I ступени -172 860 кг.

В связи с тем, что газоход между скрубберами, на момент начала футеровочных работ, не был смонтирован на оборудовании серного потока, было принято решение о поэтапном проведении футеровочных работ для возможного сокращения сроков ремонта оборудования в целом.

Колена газохода – футеровка верхнего и нижнего колен газохода выполнена на нулевой отметке по предварительно установленному анкерному полю. Использована монолитная, химически стойкая футеровка, толщиной 120 мм. После проведения футеровочных работ, колена были смонтированы на соответствующие скруббера и соединены вертикальной частью газохода. После установки колен, переходные участки футеровки скрубберов и колен зафутерованы монолитным огнеупором.

Вертикальный участок газохода – выполнен с использование фасонного кирпича различного формата (клин ребровой двусторонний) по ГОСТ 8691-73. Футеровка однослойная, толщиной 114 мм. Для снижения нагрузки огнеупора на нижние ряды кирпича через определенную высоту кладки (~2 350 мм) предусмотрена установка разгрузочных суппортов гарантирующих распределение нагрузки на стенки корпуса газохода. Весь кирпич укладывался с применением кладочного раствора на базе кислотоупорного, химически стойкого порошка. Применялся водный раствор диабазового порошка с жидким стеклом и отвердителем.

Подробно работы, описанные выше, показаны в видеоотчете ГАЗОХОД – ФУТЕРОВКА на сайте компании.

Характеристика газохода между скрубберами I и II ступенями: внутренний диаметр - 1 610 мм, высота цилиндрической части – 9 415 мм. Общая масса огнеупора газохода -17 815 кг.

Данный проект успешно реализован ООО «Веллонс.РУ» в сжатые сроки и с высоким качеством. Причинами успешной реализации данного проекта явились: