В период с 27 июля по 18 октября 2024 года компанией ООО «Веллонс.РУ» выполнены работы по проекту сушки огнеупорной футеровки агрегатов прямого восстановления железа (DRI) в рамках проекта «Электрометаллургический комплекс и необходимая инфраструктура», а именно сушка футеровки транзитных секций №№1-8. Данные работы велись на условиях EPC-контракта, включая инжиниринг, разработку программного обеспечения, подбор и поставку материалов и оборудования, а также непосредственно работы по ведению технологического процесса сушки футеровки данных агрегатов.

ИНЖИНИРИНГ

В рамках договора подряда на проведение работ по сушке огнеупорной футеровки, специалисты компании ООО «Веллонс.РУ» разработали непосредственно «Проект сушки огнеупорной футеровки транзитных секций» (Этап I), с разработкой технических решений, подбором оборудования и разработкой графической части проекта. На основе Проекта сушки до начала непосредственных работ по сушке, был разработан Проект производства работ (ППР), включающий в себя все необходимы разделы по организации производства работ, технологии выполнения работ, мероприятий по промышленной безопасности и прочие необходимые разделы по реализации проекта сушки футеровки. Данная техническая документация легла в основу фактической реализации проекта сушки огнеупорной футеровки транзитных секций №1-8 и другого оборудования агрегатов прямого восстановления железа (DRI).

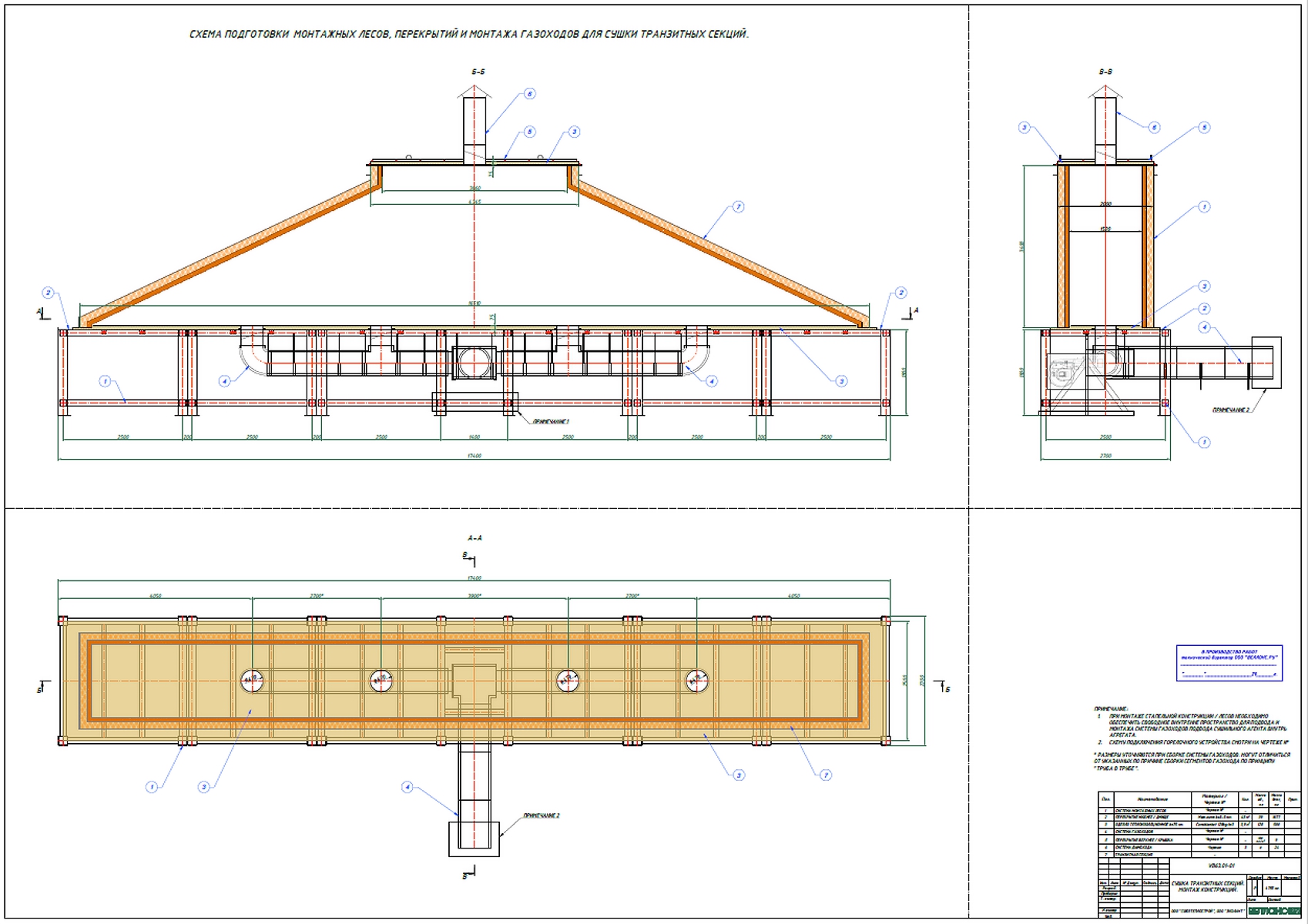

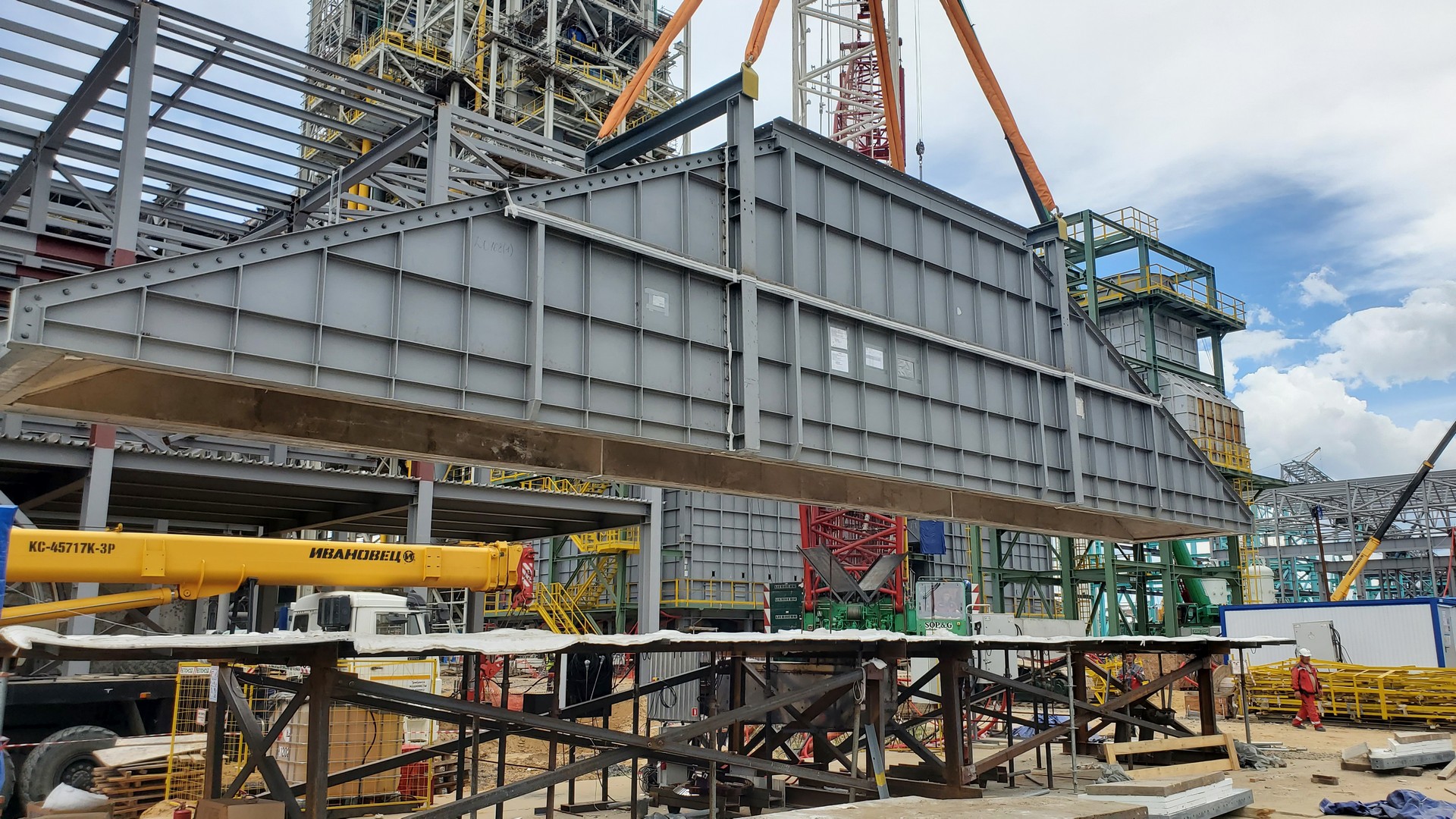

Специалистами ООО «Веллонс.РУ» были разработаны все необходимые рабочие чертежи по изготовлению металлоконструкций, необходимых для реализации данного проекта, таких как: стапельные конструкции / строительные монтажные леса, крышки перекрытия (верхние и нижние) с устройством теплоизоляционного слоя, которые позволили заказчику изготовить их собственными силами.

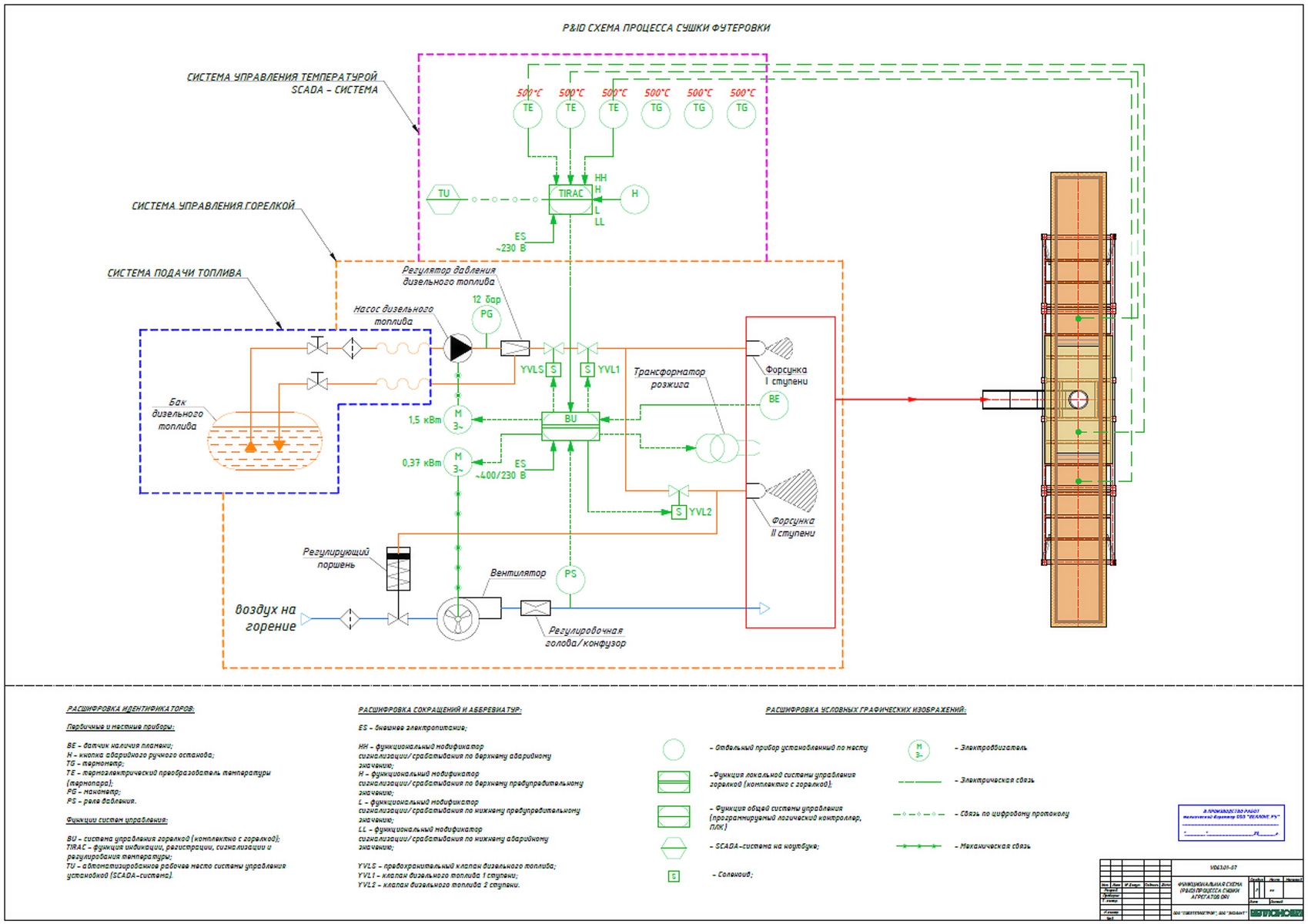

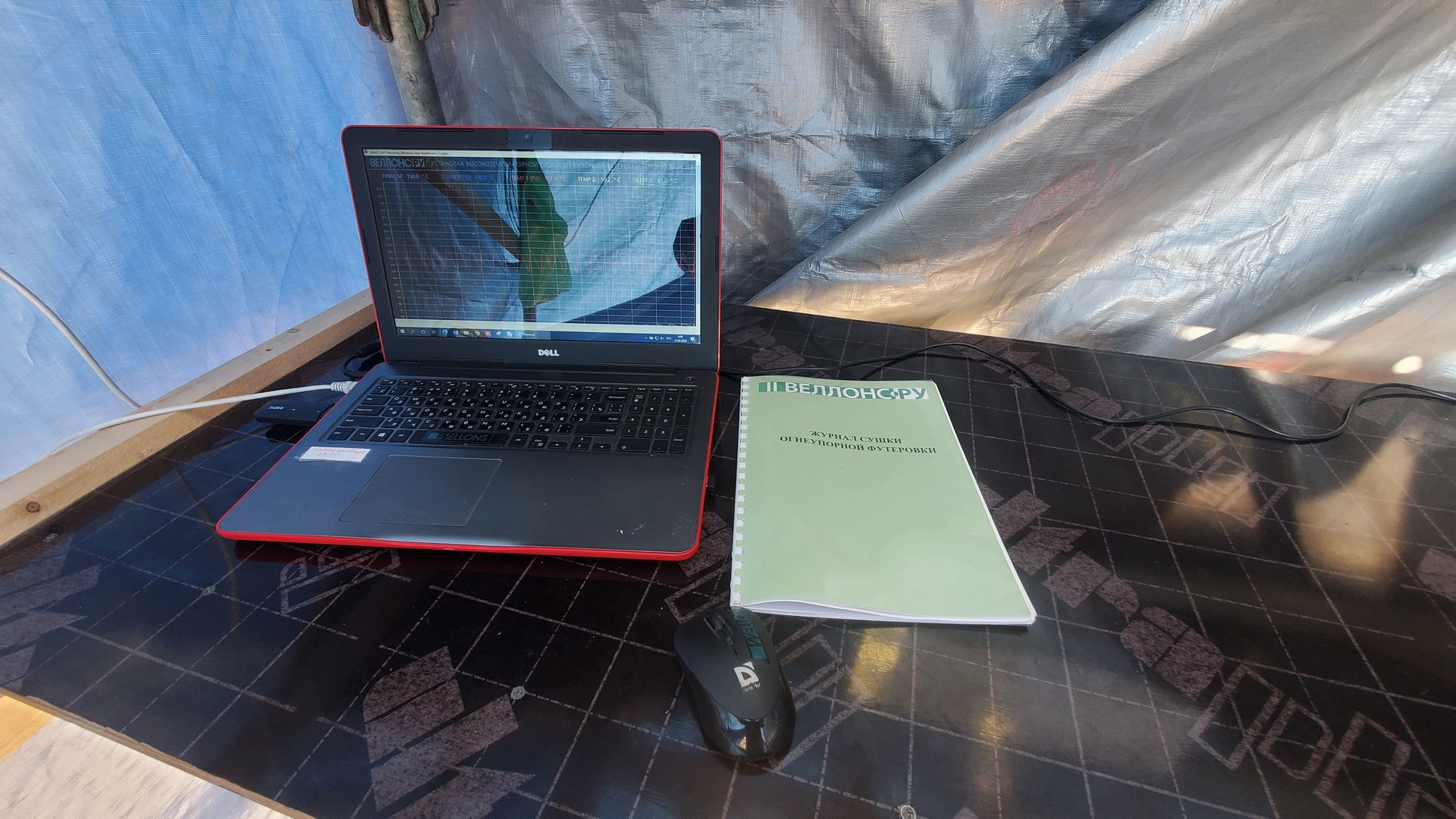

Особо необходимо отметить разработку специального программного обеспечения / системы автоматизированного управления технологическим процессом сушки футеровки. Данная программа является собственной разработкой компании ООО «Веллонс.РУ» и позволяет вести процесс сушки полностью в автоматическом режиме, согласно заданному, рекомендованному графику сушки футеровки от завода изготовителя. Процесс сушки ведется без участия оператора, но под его непосредственным визуальным контролем и вводом данных, при изменении параметров, предписанных графиком сушки футеровки компании поставщика огнеупорных материалов. Непосредственно поддержание заданного температурного режима, подача топлива, включение и выключение дизельной горелки происходит в автоматическом режиме. Данная система АСУТП позволяет минимизировать «человеческий фактор» и максимально точно выдерживать температурный режим графика, в том числе скорость набора температуры и время выдержки температурных полок.

МОНТАЖНЫЕ РАБОТЫ

Работы, связанные с изготовлением металлоконструкций (стапеля / леса), изготовлением дополнительных уплотнительных крышек / перекрытий для обеспечения герметичности оборудования в период проведения работ по сушке футеровки агрегатов, а также работы связанные непосредственно с монтажом данных металлоконструкций велись специалистами ООО «Союзтеплострой», согласно ранее разработанному проекту.

ОБОРУДОВАНИЕ

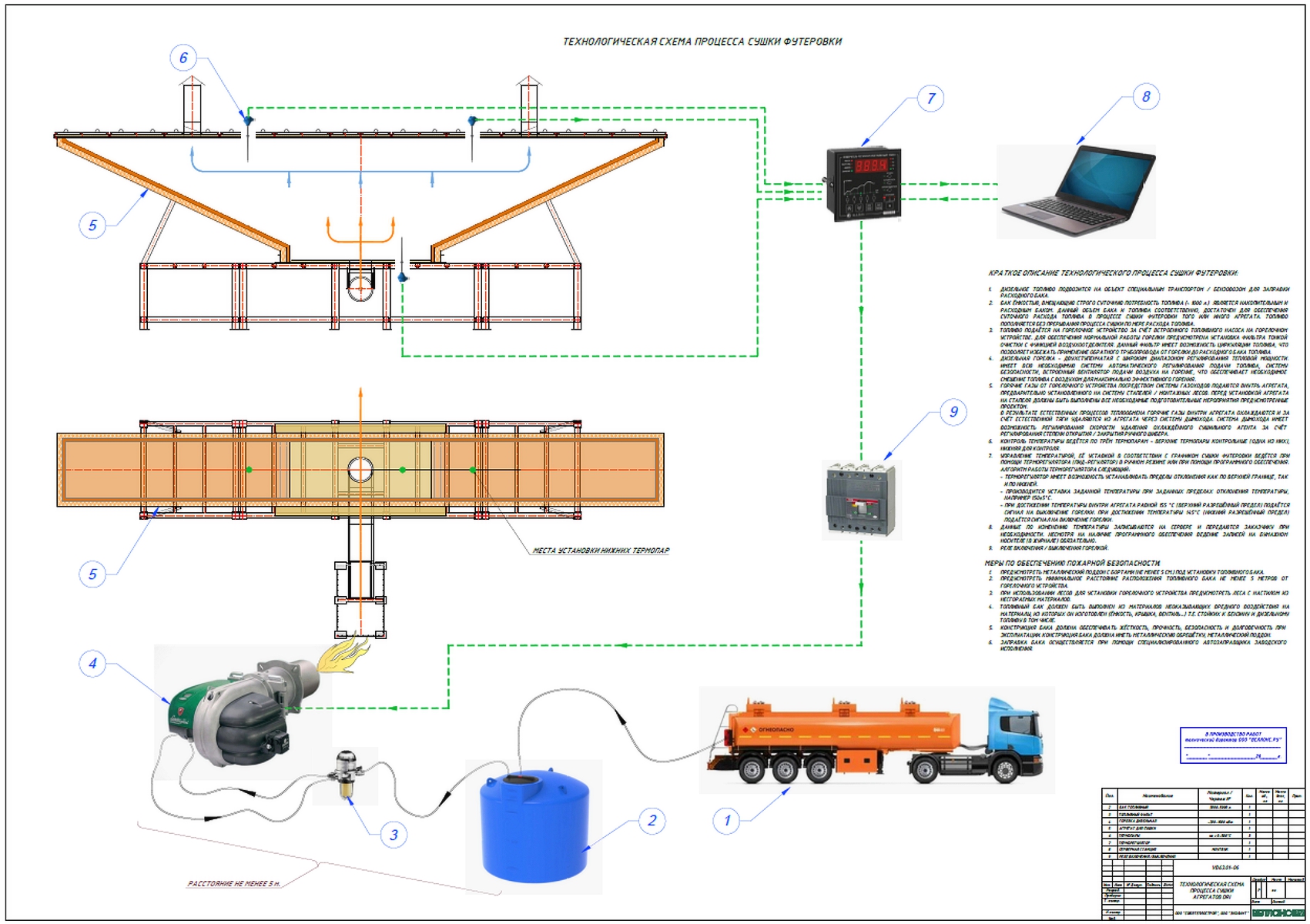

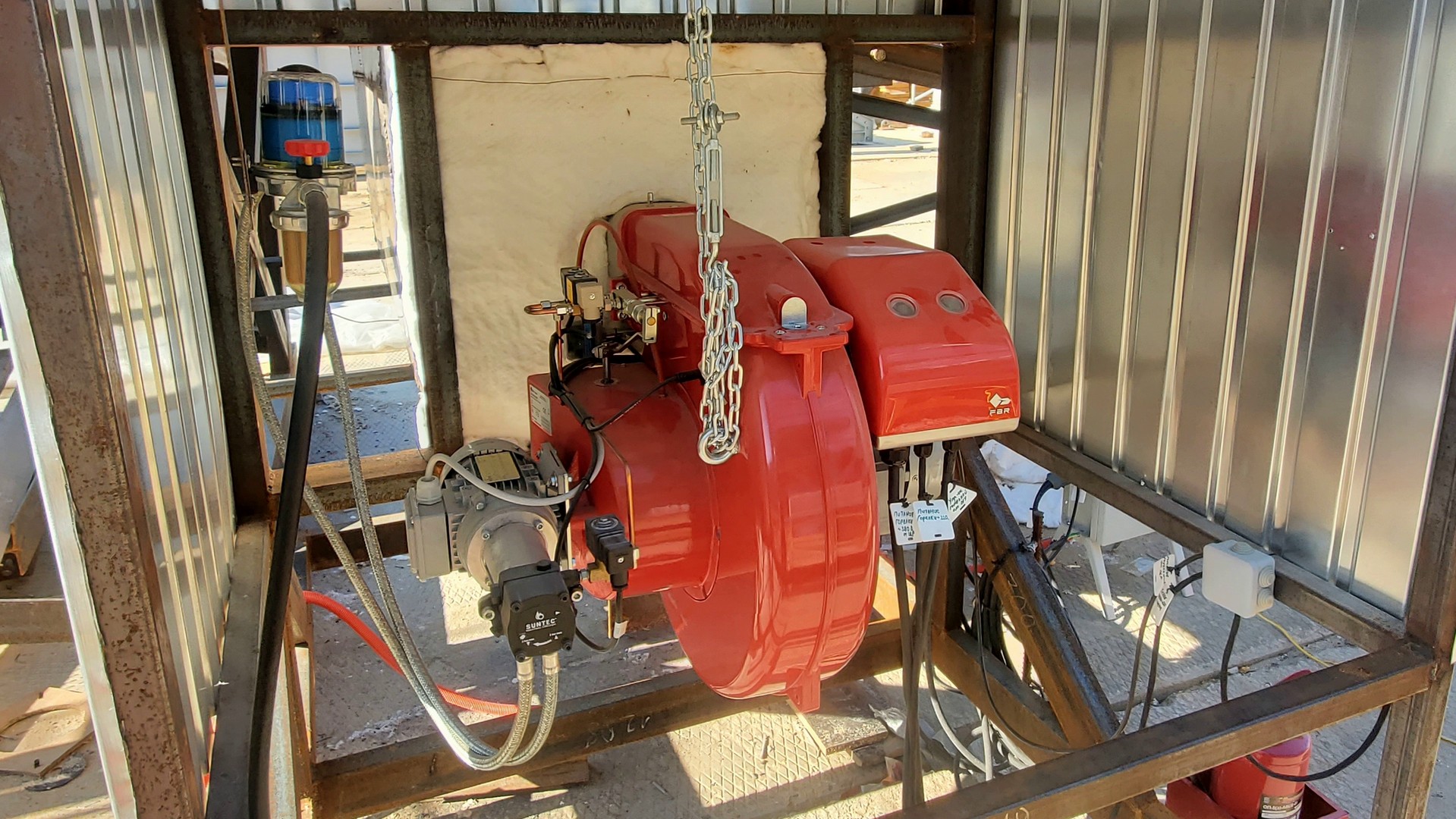

Специалистами ООО «Веллонс.РУ» был подготовлен и пущен в эксплуатацию комплекс оборудования для проведения работ по сушке огнеупорной футеровки, включающий в себя:

- двухступенчатую дизельную горелку тепловой мощностью до 1,2 МВт;

- систему подачи топлива (топливный бак объемом 1 м3; топливный фильтр тонкой очистки с воздухоотводчиком; комплект топливных шлангов);

- систему газоходов и дымоходов;

- систему КИПиА и систему автоматизации (датчики контроля температуры / термопары; контроллеры и терморегуляторы, укомплектованные шкафы управления и силовой распределительный щит);

- систему программного обеспечения автоматизированного управления процессом сушки огнеупорной футеровки.

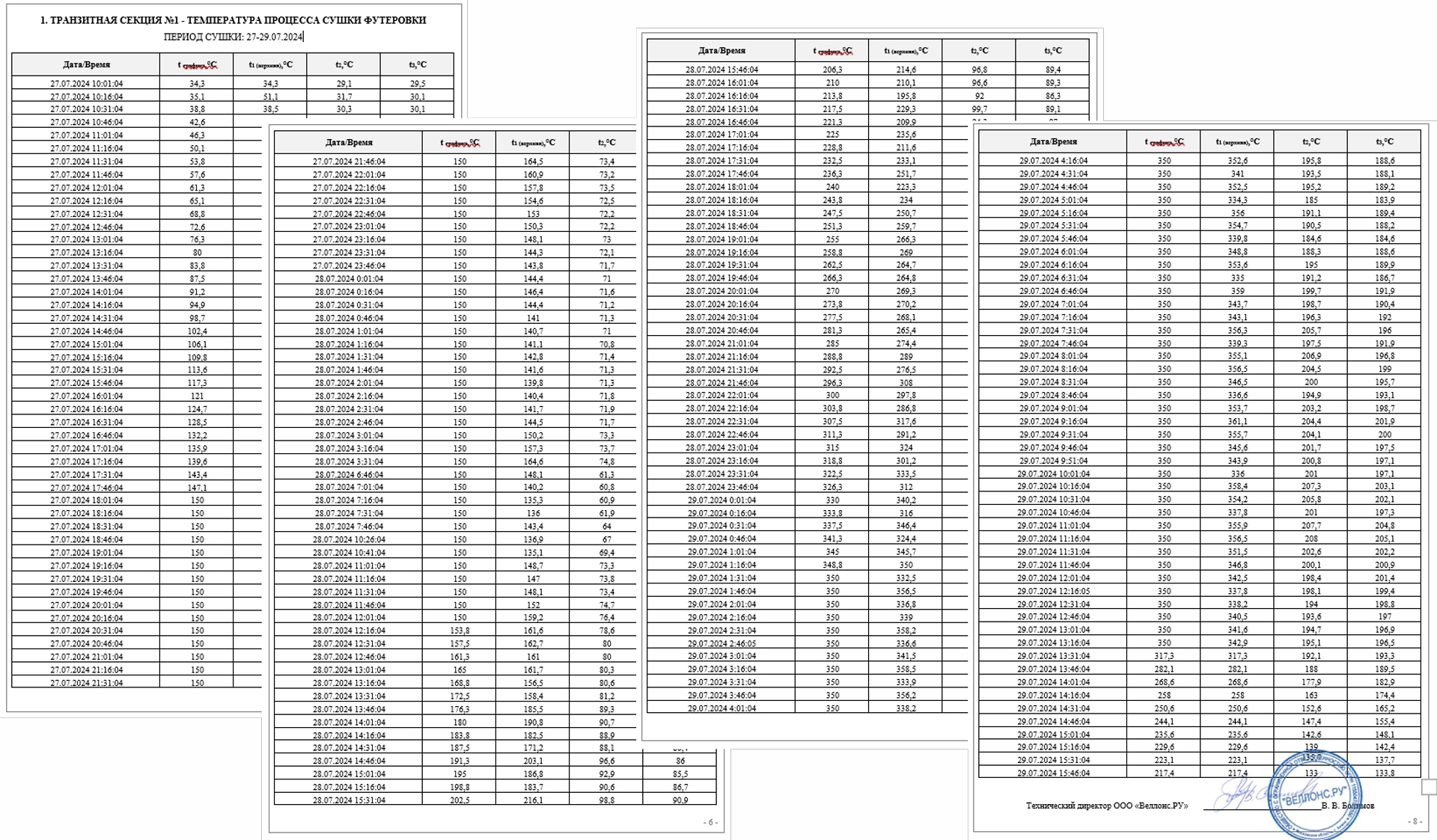

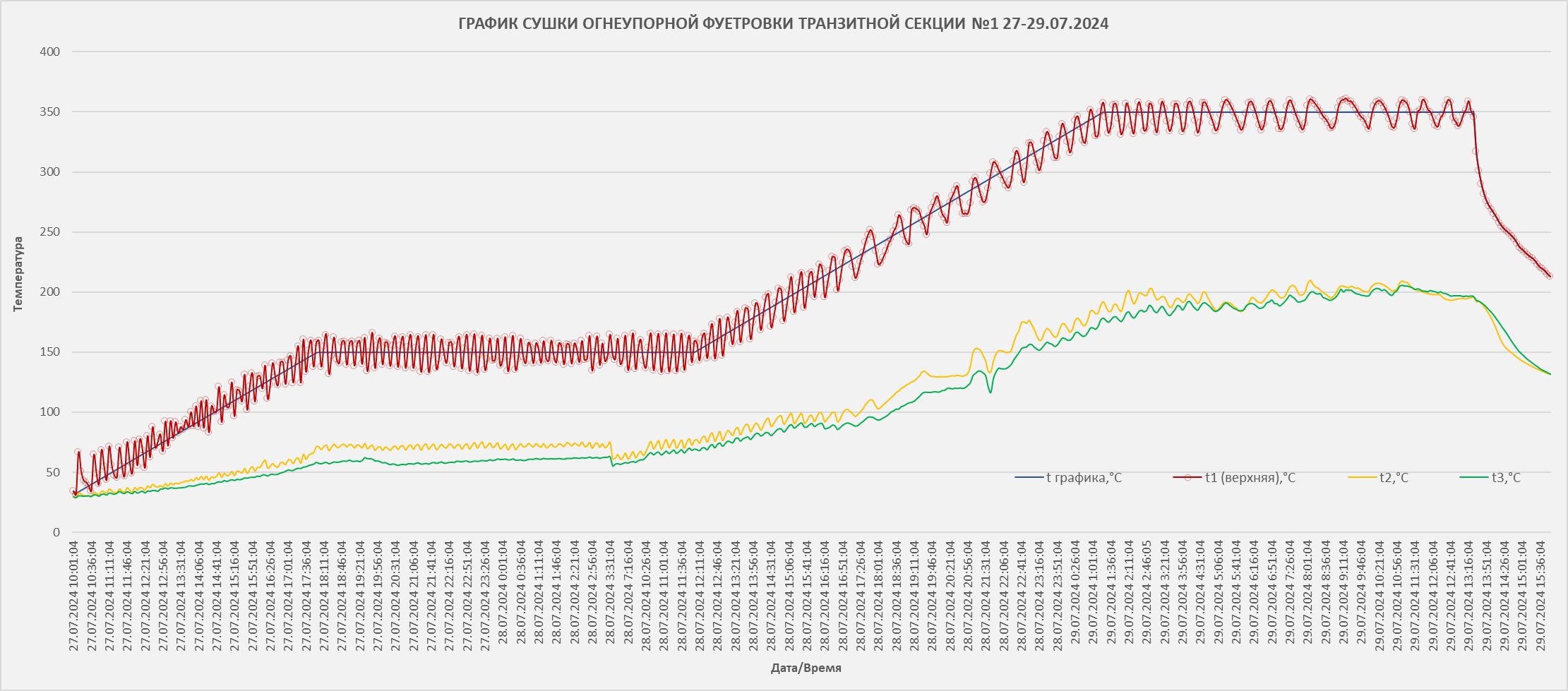

СУШКА ОГНЕУПОРНОЙ ФУТЕРОВКИ

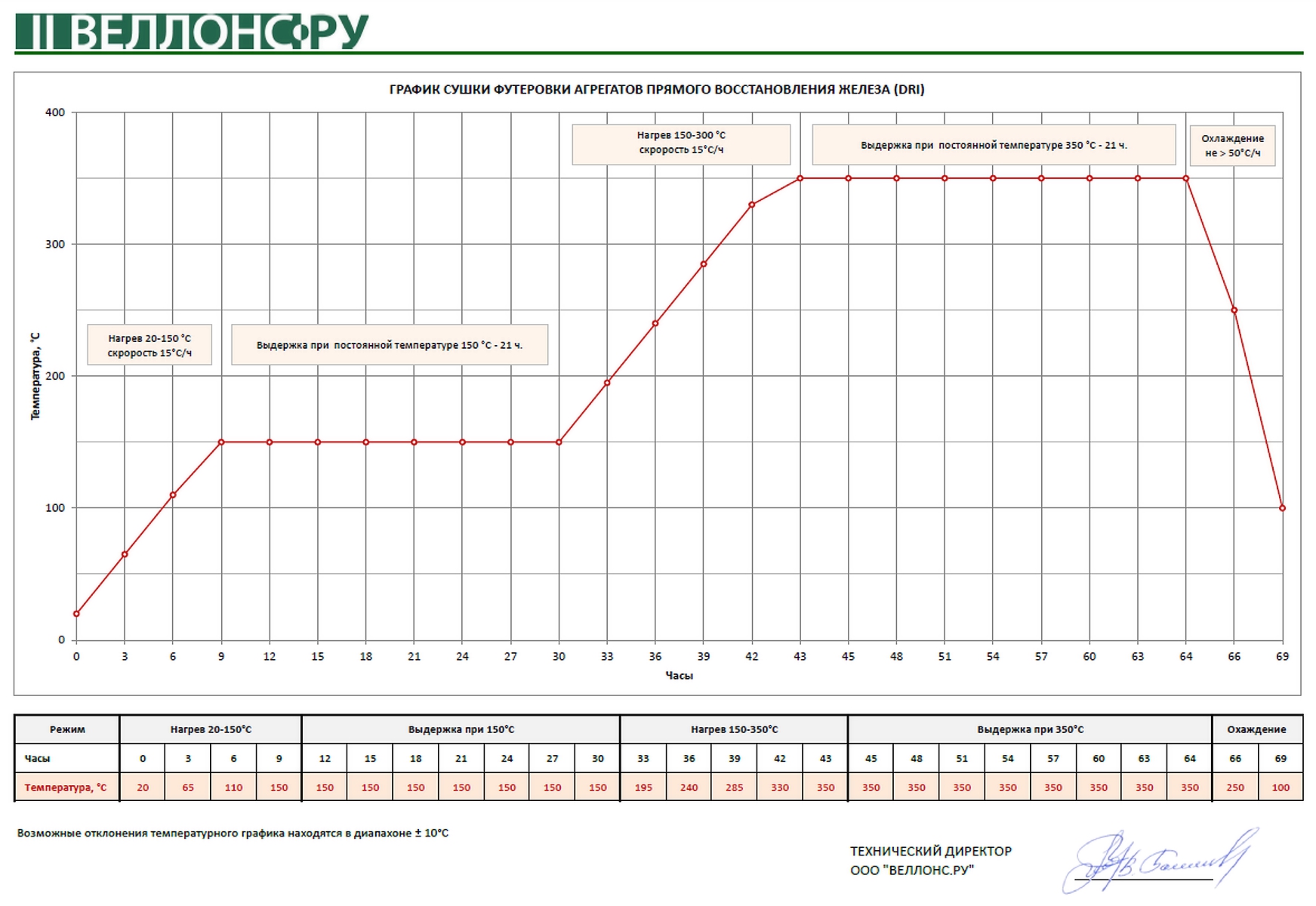

Набор температуры ведут согласно графику сушки огнеупорной футеровки (в соответствии с рекомендациями завода изготовителя огнеупорных материалов), по термопарам, установленным на агрегате в период проведения подготовительных работ.

Контроль температуры на соответствие графику сушки ведут по термопаре, имеющей максимальное значение (при наличии двух и более термопар), другие термопары являются вспомогательными и используются для контроля или в качестве резервных.

Розжиг горелки, скорость набора температуры, регулировка температуры, согласно рекомендованному графику сушки футеровки, осуществляется полностью в автоматическом режиме. Основной задачей оператора, по управлению технологическим процессом сушки, является:

- подбор температурного диапазона работы горелочного устройства с минимальным отклонением температур от графика сушки завода изготовителя огнеупорной футеровки;

- контроль за временем выдержки температурных полок;

- установка скорости набора температуры.

Все изменения вносятся посредством изменения уставок в соответствующих разделах программы.

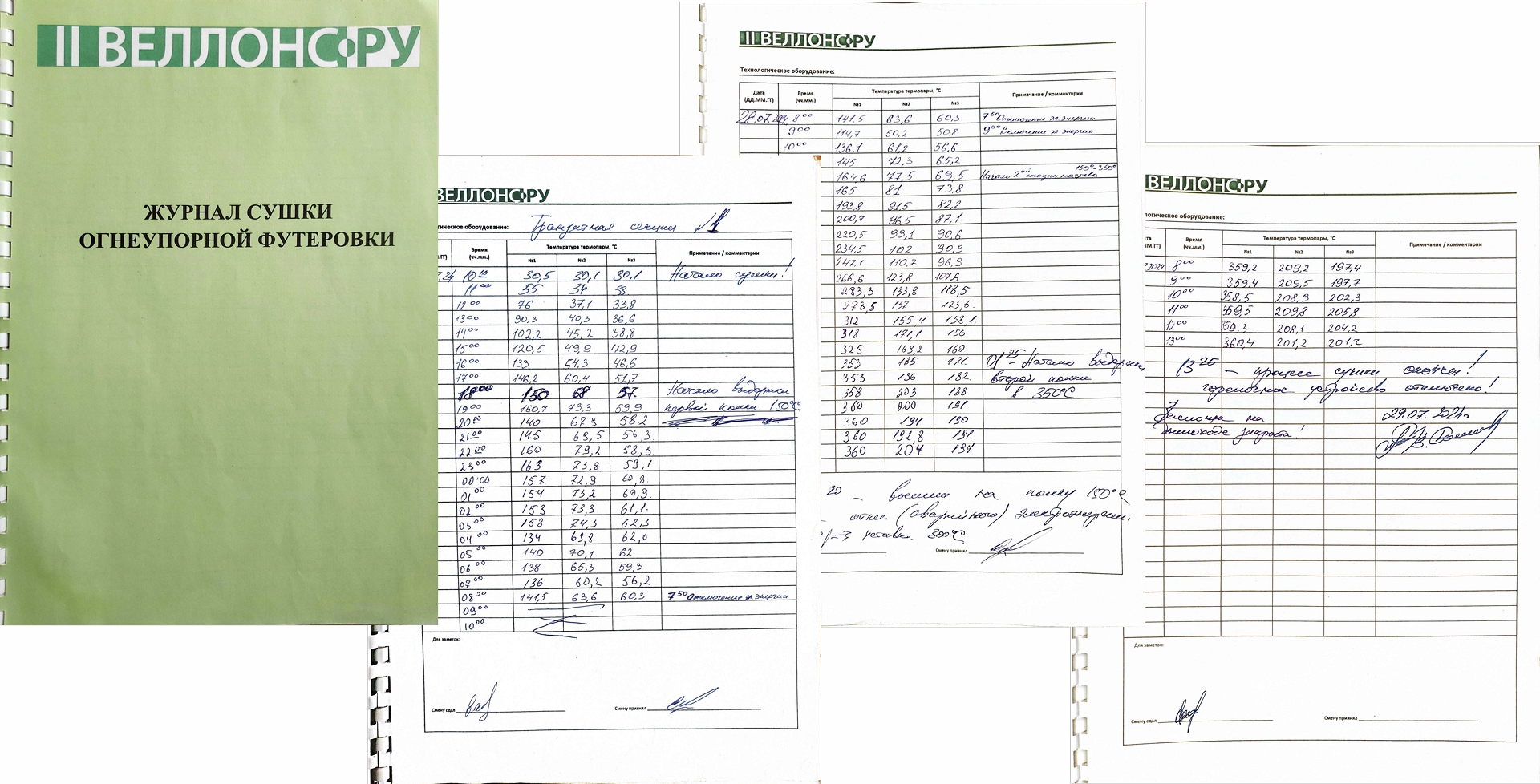

ТЕХНОЛОГИЧЕСКИЙ КОНТРОЛЬ И ОТЧЕТЫ

Программа ведение сушки огнеупорной футеровки ведет архив с возможностью выгрузки данных с любым интервалом от 1 минуты до 15-30-60 минут. По договоренности с заказчиком, для снижения объемов непосредственно самих отчетов без потери объективности данных, выгрузка данных ведется с интервалом 15 мин.

Независимо от наличия автоматического контроля и записи температур контрольной (главной) и контролирующих термопар (вспомогательных) оператором установки ведется журнал технологического контроля температуры сушки футеровки установленной формы, запись ведется с интервалом в один час.

РЕЗЮМЕ ПРОЕКТА

Детально проработанная проектная документация (проект сушки огнеупорной футеровки, проект производства работ), а также разработка вспомогательного оборудования (стапельные конструкции, крышки перекрытия), правильно подобранное технологическое оборудование (горелки, система КИПиА), разработка программного обеспечения - все это позволило провести сушку агрегатов транзитных секций оборудования прямого восстановления железа (DRI) согласно ранее запланированным срокам.

Объем работ по договору подряда по сушке огнеупорной футеровки транзитных секций №1-№8 (Соглашение 1) выполнен в полном объеме. В Приложении 1 показано портфолио работ по сушке транзитных секций.

ПОРТФОЛИО РАБОТ ПО ПРОЕКТУ СУШКИ ФУТЕРОВКИ ТРАНЗИТНЫХ СЕКЦИЙ №1-№8