В период с 10 по 25 сентября 2025 года компанией ООО «Веллонс.РУ» выполнены работы по проекту замены огнеупорной футеровки пылевой топки термомасляной установки на НАО «ХХХ». Данные работы велись на условиях EPC-контракта, включая инжиниринг, подбор и поставку материалов, а также непосредственно работы по выломке старой и устройству новой огнеупорной футеровки пылевой топки термомасляной установки.

ИНЖИНИРИНГ.

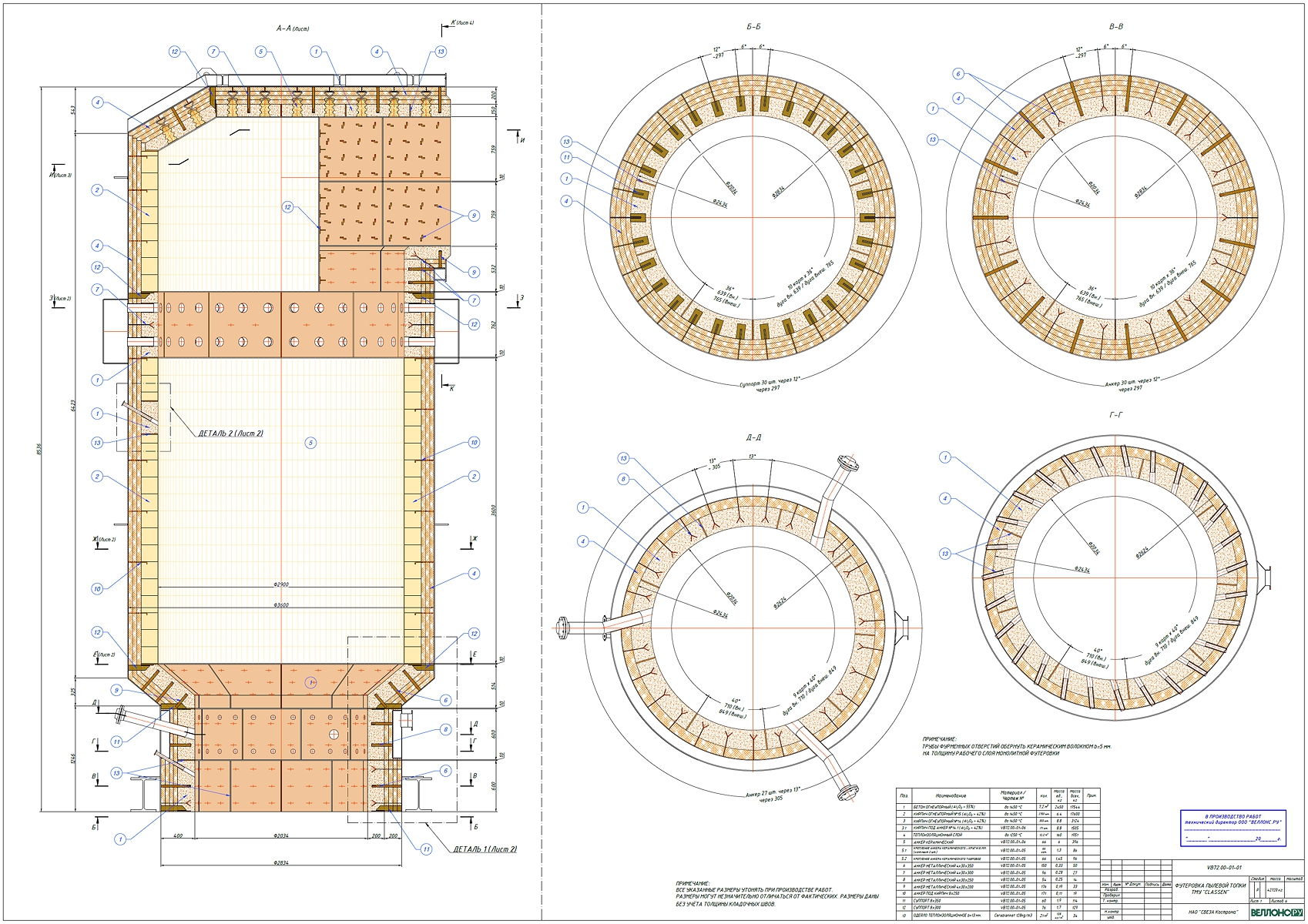

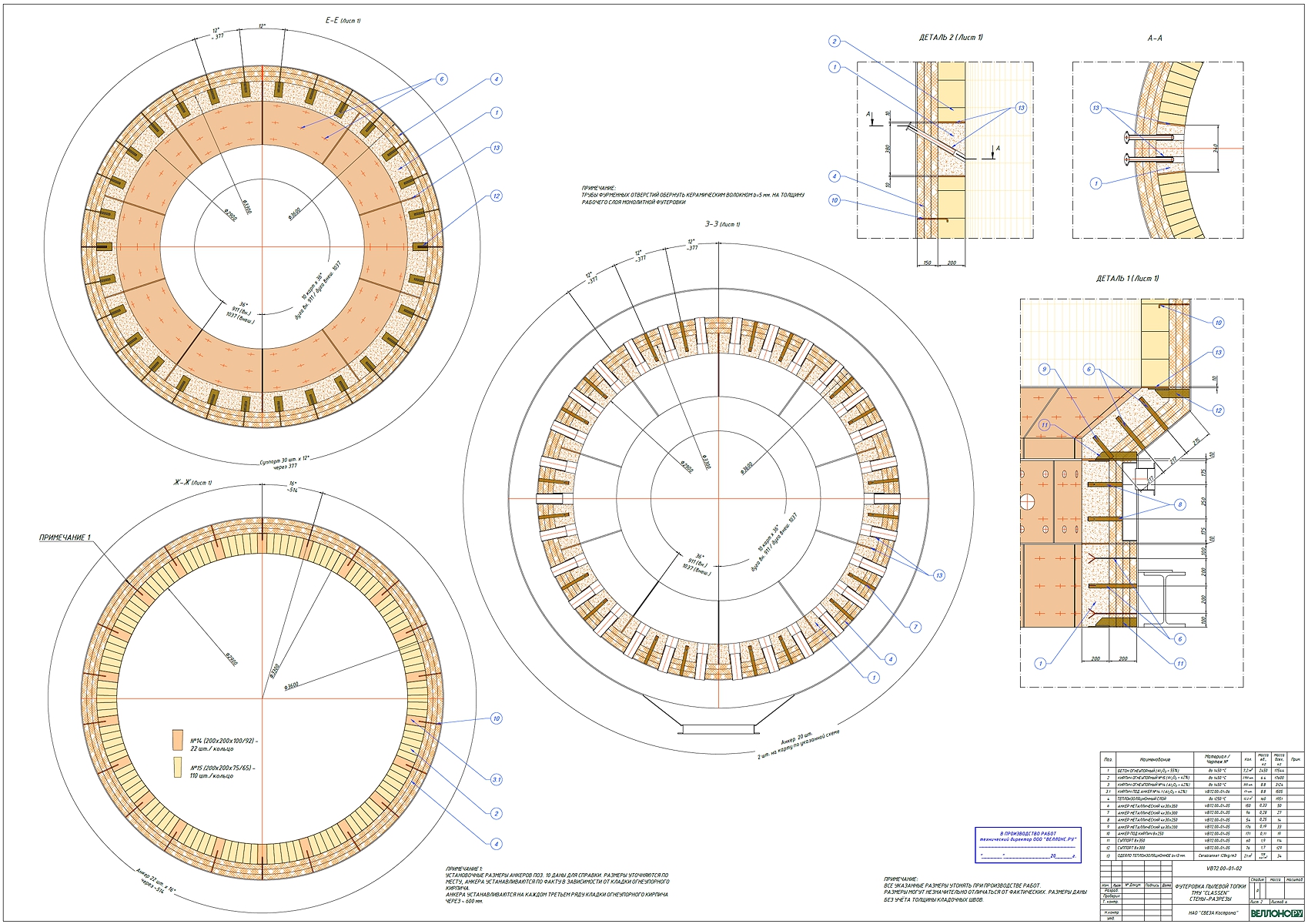

До начала основных работ по замене огнеупорной футеровки специалисты компании ООО «Веллонс.РУ» разработали проект замены огнеупорной футеровки пылевой топки термомасляной установки, с подбором технических решений и необходимых огнеупорных материалов, анкерной продукции (керамических и металлических анкеров) и их расчетом.

На основе графической и расчетной части проекта были размещены заказы на изготовление огнеупорных, теплоизоляционных материалов, а также на изготовление анкерной продукции. Изделия были изготовлены по индивидуальным чертежам.

Все материалы были изготовлены в максимально сжатые сроки и доставлены на площадку комбината до начала согласованного срока работ.

Все материалы подобраны в соответствии с техническими условиями эксплуатации котельной установки и рассчитаны на более жесткие температурные режимы. Например, применяемый в рамках данного проекта, огнеупорный бетон с содержанием Al2O3>55% рекомендован для футеровки тепловых агрегатов, имеющих рабочую температуру до 1400°С, огнеупорный кирпич с содержанием Al2O3>42%, рекомендованный для использования в качестве рабочего слоя в тепловых агрегатах с рабочей температурой до 1400°С, керамические анкера с содержанием Al2O3>70% имеют рабочую температуру применения более 1500°С, жаропрочные металлические анкера выполнены из жаропрочной стали AISI 310S, рулонная теплоизоляция Cerablanket-160, имеет рабочую температуру применения 1250°С. Таким образом, применение данных материалов, а также технических решений устройства футеровки, гарантируют исполнение требований технических условий Заказчика и значительно превышает требования указанного температурного режима 950-1050°С в топке термомасляной установки (по ТЗ заказчика максимальная температура в зоне горения топлива не более 1000°С).

В рамках данного договора был также разработан Проект производства работ (ППР), включающий в себя все необходимы разделы по организации производства работ, технологии выполнения работ, мероприятий по промышленной безопасности и прочие необходимые разделы.

Данная техническая документация легла в основу фактической реализации проекта устройства новой футеровки пылевой топки термомасляной установки на НАО «ХХХ».

I. ВЫЛОМКА ОГНЕУПОРА.

С 11 по 13 сентября 2025 года специалисты компании ООО «Веллонс.РУ» произвели выломку огнеупорной футеровки пылевой топки ТМУ в рамках проекта замены огнеупорной футеровки. В процессе демонтажных работ специалисты ООО «Веллонс.РУ» провели технический осмотр, результаты которого отображены ниже.

ПЫЛЕВАЯ ТОПКА:

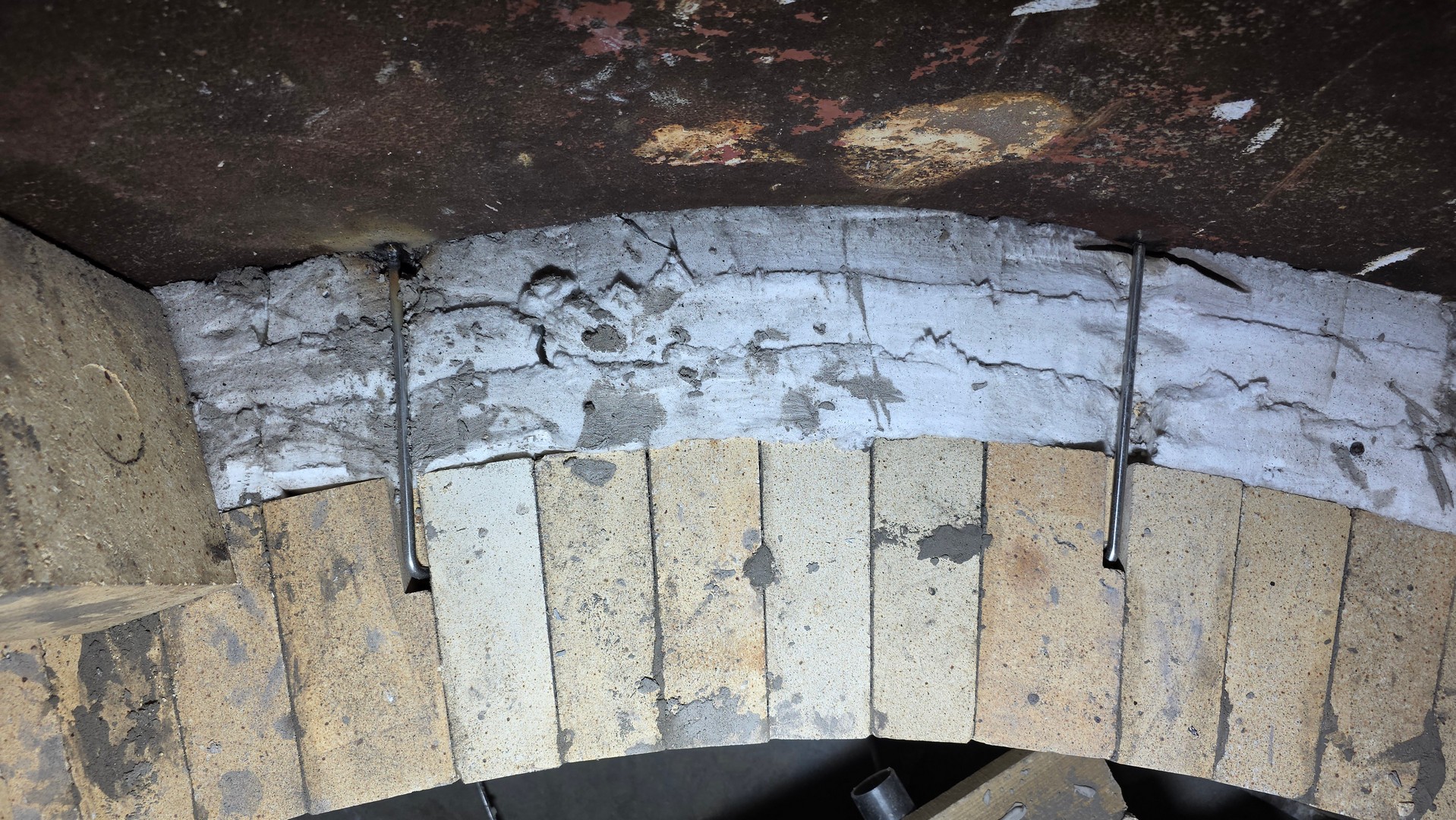

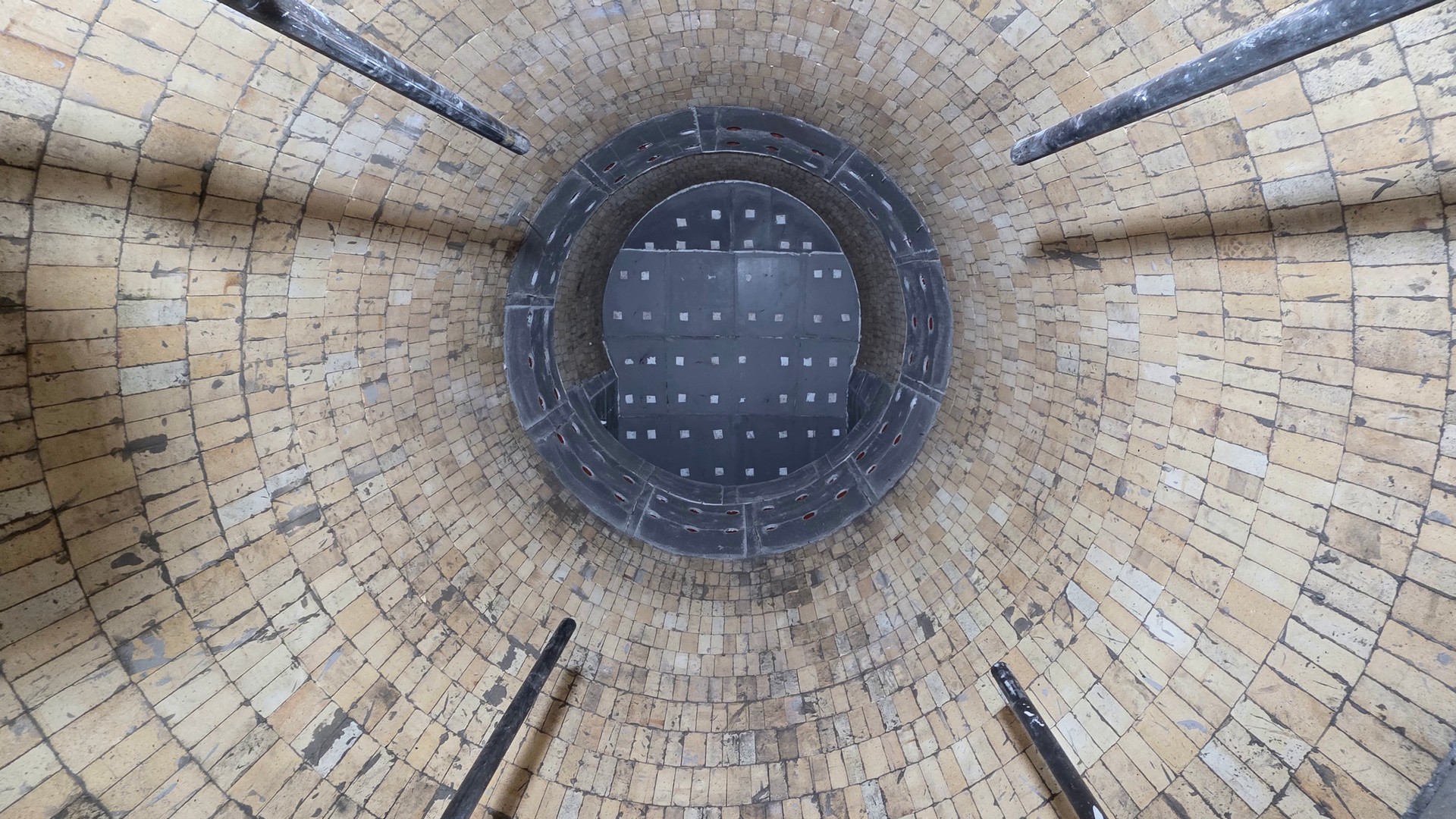

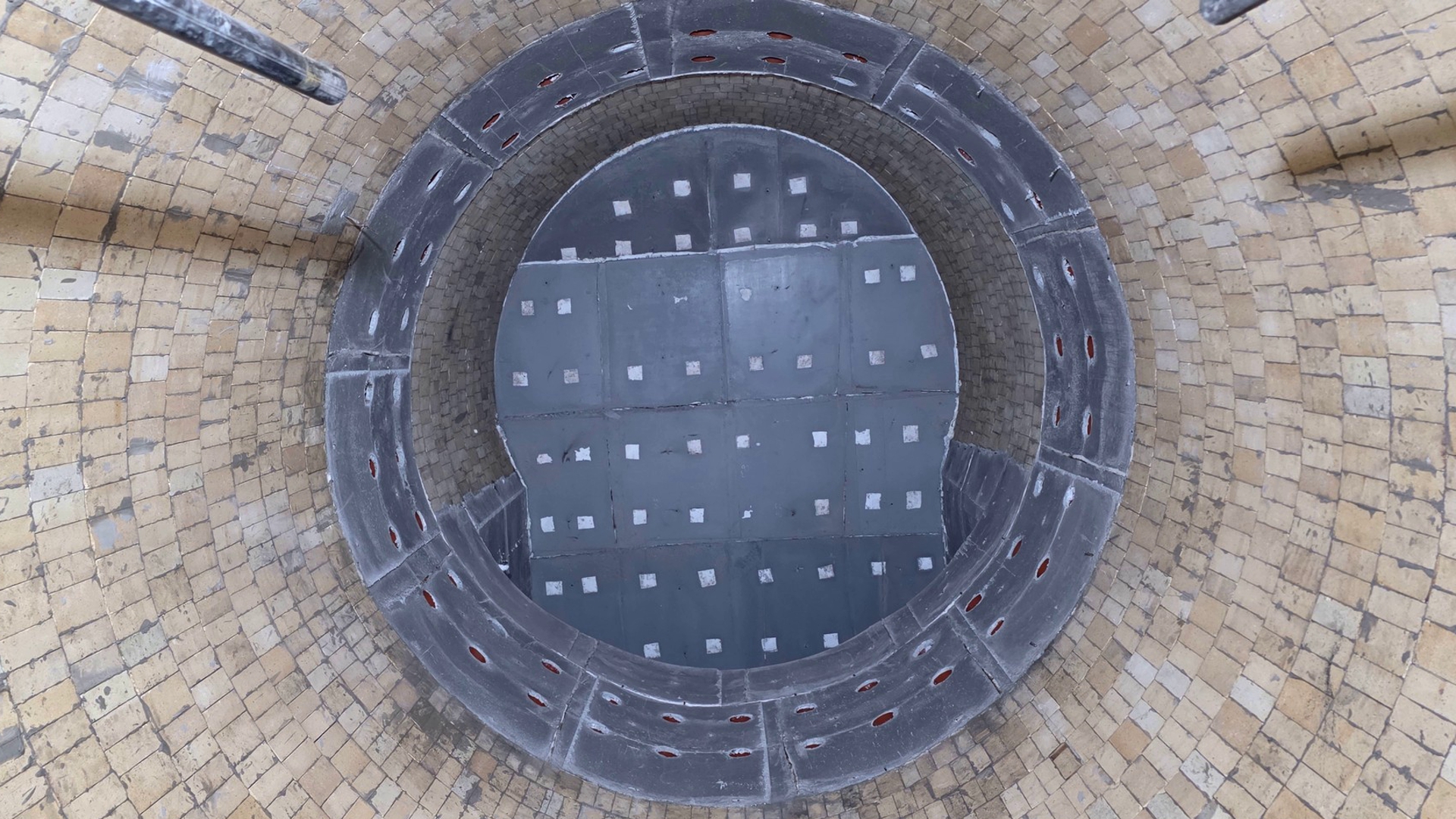

Футеровка стен. Огнеупорная футеровка пылевой топки находится в неудовлетворительном состоянии. Рабочий слой из огнеупорного кирпича стен пылевой топки имеет критический износ более 70% (остаточная толщина огнеупора рабочего слоя стен составляет не более 40 мм. от проектной толщины футеровки рабочего слоя 150 мм.). Рабочий слой футеровки полностью изношен и его дальнейшая безопасная эксплуатация невозможна, конструктивная прочность футеровки в целом отсутствует. На представленных фотографиях видно, что значительный участок футеровки рабочего слоя полностью отсутствует в результате обрушения футеровки рабочего слоя. Кирпичная кладка фактически не имеет прочности и разбирается практически «вручную», без значительных усилий.

Верхний пояс фурменных отверстий: все трубы фурменных отверстий верхнего пояса практически полностью забиты зольными отложениями. Живое сечение дутьевых труб (практически половина из них) забито полностью. В результате этого, воздух, необходимый для догорания продуктов сгорания, не поступает в топочное устройство в необходимом количестве что нарушает процесс горения топлива с одной стороны и не охлаждает дутьевые трубы с другой стороны. Это приводит к тому, что все трубы имеют температурную деформацию в концевой части и требуют проведения восстановительного ремонта (обрезку и при необходимости наращивание развальцованных, разорванных и обгоревших концевых участков дутьевых труб).

Свод и переходной участок пылевой топки: Поднимаясь вверх по шахте в процессе выломки огнеупора, фактические данные визуального осмотра футеровки подтверждают, что весь огнеупор имеет критический износ (оставшаяся толщина футеровки рабочего слоя не более 30-40 мм). Футеровка требует полной замены.

Выломка огнеупора, во избежание риска обрушения существующей футеровки стен из огнеупорного кирпича велась сверху вниз. Удаление огнеупорного лома происходило только через один люк, расположенный в торцевой части топки (зона выгрузки золы), что значительно затрудняло процесс удаления огнеупорного лома из внутреннего пространства ТМУ.

Работы по выломке огнеупора, зачистке оборудования от огнеупорного лома, вывозу огнеупорного лома на сертифицированный полигон отходов потребовали 3 суток. Общий объем удаленного огнеупора составил ~ 40 тонн, верхняя высотная отметка выломки + 14.000 м.

II. ФУТЕРОВОЧНЫЕ РАБОТЫ.

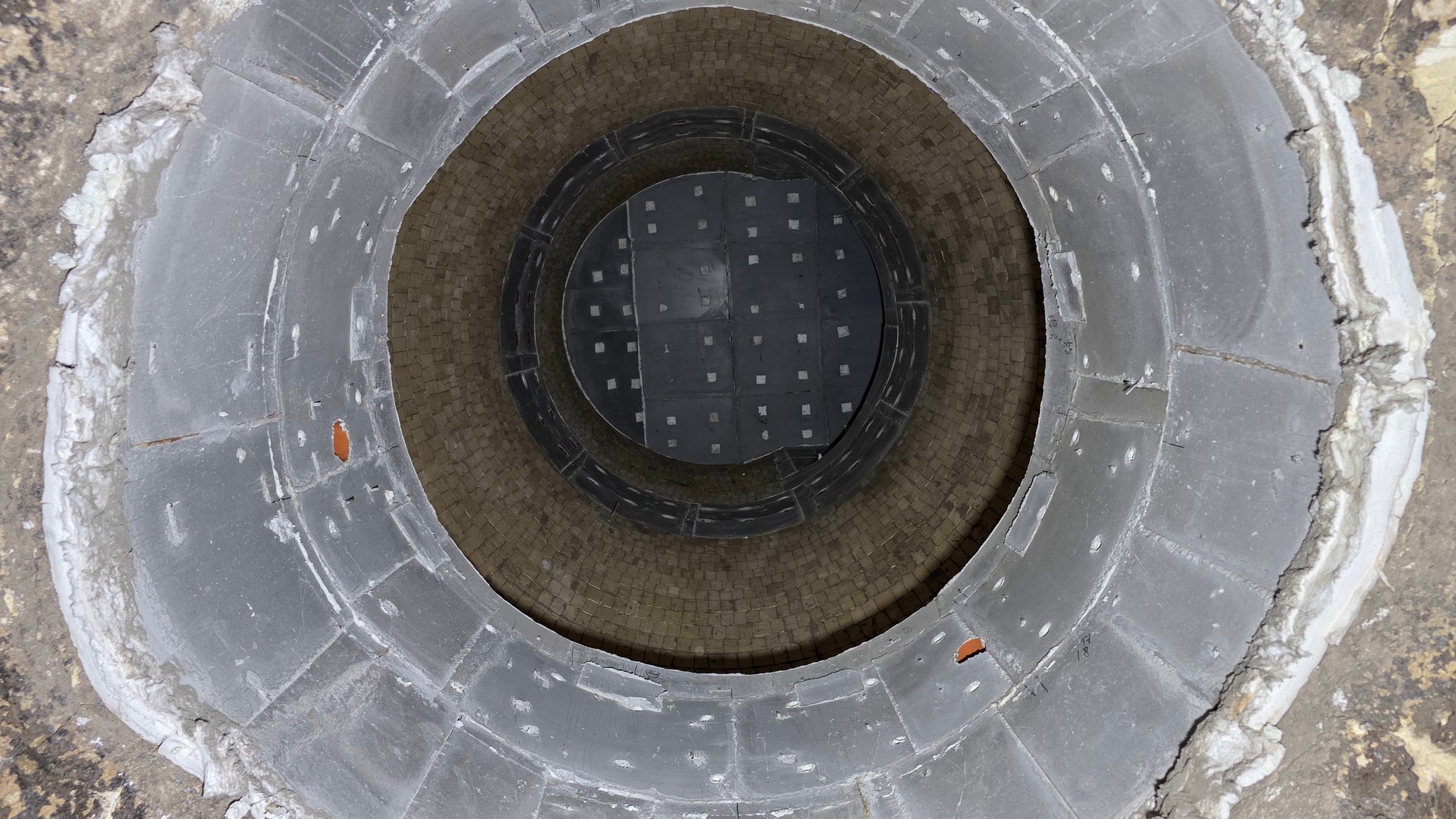

С 14 по 25 сентября 2025 года специалисты компании ООО «Веллонс.РУ» произвели работы по устройству новой огнеупорной футеровки пылевой топки ТМУ ХХХ. Более подробное описание работ показано ниже в соответствующих разделах.

1. ФУТЕРОВКА ПЫЛЕВОЙ ТОПКИ.

Футеровку камеры догорания котла ведут согласно чертежам №VB72.00-01-01, №VB72.00-01-02, №VB72.00-01-03, №VB72.00-01-04 на которых детально показана конструкция футеровки стен, свода, устройство анкеров, карт и других необходимых узлов, и элементов. Детальные чертежи анкерной продукции показаны на чертеже №VB72.00-01-05– анкера металлические, суппорта, подвески и т.п. и чертеже №VB72.00-01-06 – анкера керамические и чертежные изделия.

ФУТЕРОВКА ПЕРЕХОДНОГО КОНУСА:

Для снижения общих сроков футеровочных работ, по замене огнеупорной футеровки пылевой топки термомасляной установки, для обеспечения параллельности работ по устройству футеровки вертикальных стен цилиндрической части пылевой топки из огнеупорного формованного кирпича, и работ по устройству монолитной огнеупорной футеровки нижнего цилиндрического участка (переход из колосниковой топки в пылевую топку), работы начинают с футеровки переходного конуса.

Устройство монолитной огнеупорной футеровки рабочего слоя, теплоизоляционного слоя, монтаж суппортов, металлических анкеров переходного конуса ведется в соответствии чертежам №VB72.00-01-01, №VB72.00-01-02.

Футеровка переходного конуса многослойная – рабочий слой выполнен из огнеупорного монолитного бетона толщиной 200 мм; теплоизоляционный слой – из огнеупорного керамического стекловолокна общей толщиной теплоизоляционного слоя 150 мм. Общая толщина футеровки ~ 350 мм.

Монолитная огнеупорная футеровка переходного конуса пылевой топки ведется картами и производится следующем образом:

Перед началом устройства рабочего слоя производится разметка по всей длине окружности цилиндрической части пылевой топки, а также установка нижнего дополнительного ряда суппортов.

После установки анкеров и суппортов производится монтаж теплоизоляционного слоя из рулонного теплоизоляционного материла Ceraterm Blanket-160

После устройства опалубки, предварительно подготовленную бетонную массу BORTCAST-55W, заливают в опалубку. Для уплотнения бетонной массы используют погружной вибратор.

Для сокращения сроков проведения работ заливка карт переходного конуса огнеупорным бетоном производится в один прием. Для этого, для формирования карт и температурных швов, соответственно, применяется метод несъемной опалубки ребер карт. Ребра, делящие пояс бетона на карты, изготавливаются из металлического листа толщиной 2 мм. Данные ребра обклеиваются рулонным теплоизоляционным материалом для формирования тепловых швов. После всех подготовительных работ производится заливка разгрузочного пояса в один прием. Использование данного метода позволят сэкономить до 24 часов работ на укладку футеровки на одном поясе без ущерба качеству огнеупорной футеровки с сохранением всех свойств футеровки из огнеупорного бетона.

После схватывания бетона опалубка демонтируется.

ФУТЕРОВКА НИЖНЕГО ЦИЛИНДРИЧЕСКОГО УЧАСТКА:

Устройство монолитной огнеупорной футеровки рабочего слоя, теплоизоляционного слоя, монтаж суппортов, металлических анкеров ведется в соответствии чертежам №VB72.00-01-01, №VB72.00-01-02. Формирования карт, температурных швов, устройство опалубки, устройство анкерного поля ведется согласно процедуре, описанной в разделе выше.

Существующая огнеупорная футеровка (переходной участок от топки котла) по всему сечению покрывается рулонным теплоизоляционным материалом для формирования температурного шва.

Толщина рабочего слоя огнеупорного бетона составляет 200 мм. Общая толщина теплоизоляционного слоя из рулонного теплоизоляционного материла Ceraterm Blanket-160 (4х50 мм.) составляет 200 мм. Общая толщина футеровки данного участка (нижний пояс цилиндрического участка) - 400 мм. Средний пояс нижнего цилиндрического участка, за счет наличия воздушного короба фурменных отверстий, имеет толщину теплоизоляционного слоя равной 100 мм., толщина рабочего слоя монолитной футеровки составляет 200 мм.

Устройство футеровки фурменных отверстий ведется согласно схеме и раскладке огнеупора, показанной на чертежах №VB72.00-01-01, №VB72.00-01-02. Все фурменные отверстия (патрубки), обклеиваются рулонным теплоизоляционным материалом Ceraterm Blanket-128 толщиной 5 мм. на длину трубы, находящуюся внутри монолитной футеровки рабочего слоя (~50-100 мм., в зависимости от фактической длины патрубка). Большая часть патрубков потребовала проведения восстановительных работ (обрезку обгоревших концов, замятых концов, восстановлении геометрии расположения патрубков и т.п.). Для формирования воздушных каналов непосредственно в теле монолитного огнеупора используются пластиковые трубы соответствующего размера, которые не требуют удаления после твердения огнеупорного бетона, т.к. в процессе разогрева и сушки футеровки выгорают. Заливка бетона, формирование карт, температурных швов, устройство опалубки, устройство анкерного поля ведется согласно процедуре, описанной выше.

ФУТЕРОВКА СТЕН ВЕРХНЕГО ЦИЛИНДРИЧЕСКОГО УЧАСТКА:

Работы по футеровке стен цилиндрического участка из огнеупорного кирпича ведутся параллельно с работами по устройству монолитной огнеупорной футеровки нижнего цилиндрического участка.

Кладка стен из огнеупорного кирпича, ведется согласно схемы, показанной на чертежах №VB72.00-01-01, №VB72.00-01-02. Кладка стен ведется по кольцу с использованием двух видов формованных изделий для обеспечения и сохранения максимально правильной окружности огнеупорной кладки. Установка специальных анкеров под кирпич (поз.10) ведется на каждом третьем ряду кольцевой кладки (через ~ 600 мм). Для кладки огнеупорного кирпича используется кирпич ALBOR-500 № 15 клин торцевой двухсторонний в паре с кирпичом ALBOR-500 № 14 (клин торцевой двухсторонний), а для крепления кольцевой кладки

к корпусу топки посредством анкера используется специальный кирпич под анкер (ALBOR-500 №14.1).

Толщина рабочего слоя из огнеупорного кирпича составляет 200 мм. Толщина теплоизоляционного слоя из рулонного теплоизоляционного материла Ceraterm Blanket-160 (3х50 мм.) составляет 150 мм. Общая толщина футеровки данного участка (нижний пояс цилиндрического участка) - 350 мм.

Устройство футеровки стен из огнеупорного кирпича ведется следующим образом:

Перед началом кладки огнеупорного кирпича ранее сформированные карты монолитной футеровки (торцевая часть), покрываются слоем теплоизоляционного рулонного материала толщиной 13 мм.

Устройство теплоизоляционного слоя ведется этапами, на высоту 610 мм. (ширина рулона) Теплоизоляционный материал раскраиваются в размер и укладывается максимально плотно, с перевязкой швов между слоями.

Для обеспечения конструктивной прочности футеровки стен в процессе кладки используются жаропрочные анкера под кирпич (поз. 10) в паре со специальным кирпичом под анкер (поз.3.1). Установка анкеров ведется постепенно по мере поднятия кладки стен на необходимую высоту (каждый третий ряд кладки).

Кладка огнеупорного кирпича ведется кольцами с применением кладочного раствора на основе алюмосиликатного мертеля. Толщина кладочного шва не должна превышать 2 мм.

Устройство футеровки технологических отверстий (например, под термопары или датчики давления) ведется согласно схеме и раскладке огнеупора, Все патрубки, обклеиваются рулонным теплоизоляционным материалом Ceraterm Blanket-128 толщиной 5 мм., на длину патрубка, погруженного в рабочий слой монолитной футеровки.

ФУТЕРОВКА ВЕРХНЕГО ПОЯСА ФУРМЕННЫХ ОТВЕРСТИЙ:

Устройство футеровки пояса фурменных отверстий ведется согласно чертежам №VB72.00-01-01, №VB72.00-01-02.

Все фурменные отверстия (патрубки), обклеиваются рулонным теплоизоляционным материалом Ceraterm Blanket-128 толщиной 5 мм. на длину трубы, находящуюся внутри монолитной футеровки рабочего слоя (~50-100 мм.)

Необходимо отметить, что все трубы имеют температурную деформацию в концевой части (по причинам, описанных выше в соответствующем разделе) и потребовали проведения восстановительного ремонта, а именно обрезку и наращивание развальцованных, разорванных и обгоревших концевых участков дутьевых труб, при необходимости.

Для формирования воздушных каналов непосредственно в теле монолитного огнеупора используются пластиковые трубы соответствующего размера (Ø110 мм), которые не требуют удаления после твердения огнеупорного бетона, т.к. в процессе разогрева и сушки футеровки выгорают.

Заливка бетона ведется картами с формированием температурного шва между ними. Формирование карт, температурных швов, устройство опалубки, установка суппортов, устройство анкерного поля, а также теплоизоляционного слоя ведется согласно процедуре, описанной в разделе выше (Футеровка нижнего цилиндрического участка).

ФУТЕРОВКА ПЕРЕХОДНОГО УЧАСТКА ПЫЛЕВОЙ ТОПКИ / КОЛЕНО ГАЗОХОДА.

Футеровка переходного участка пылевой топки ведут согласно чертежам №VB72.00-01-04.

Футеровку данного участка газохода начинают с цилиндрической части газохода - участок перехода цилиндрической части в горизонтальный и, соответственно непосредственно самого горизонтального участка / днища газохода.

Толщина рабочего слоя огнеупорного бетона в цилиндрической части данного участка составляет 200 мм. Толщина теплоизоляционного слоя 150 мм. Общая толщина футеровки 350 мм.

Футеровка стен цилиндрического участка газохода начинается с установки суппортов по вертикальной стенке - границы разделения кирпичной кольцевой кладки и монолитного огнеупора стен газохода переходного участка.

Кладка стен из огнеупорного кирпича, ведется согласно схемы, показанной на чертежах №VB72.00-01-01, №VB72.00-01-02. Кладка стен ведется по кольцу с использованием двух видов формованных изделий для обеспечения и сохранения максимально правильной окружности огнеупорной кладки. Кладочная схема показана на чертеже №VB72.00-01-02 с учетом зоны примыкания кирпичной кольцевой кладки с монолитным огнеупором прямых участков стен переходного участка газохода. Установка специальных анкеров под кирпич (поз.10) ведется на каждом третьем ряду кольцевой кладки (через ~ 600 мм).

Толщина рабочего слоя из огнеупорного кирпича составляет 200 мм. Толщина теплоизоляционного слоя из рулонного теплоизоляционного материла Ceraterm Blanket-160 (3х50 мм.) составляет 150 мм. Общая толщина футеровки данного участка (нижний пояс цилиндрического участка) - 350 мм.

Футеровка стен переходного прямого участка газохода / колена – используется монолитная огнеупорная футеровка. Устройство монолитной огнеупорной футеровки стен ведется в соответствии с чертежом №VB72.00-01-04.

Заливка бетона ведется картами с формированием температурного шва между ними. Формирование карт, температурных швов, устройство опалубки, установка суппортов, устройство анкерного поля, а также теплоизоляционного слоя ведется согласно процедуре, описанной в разделе выше (Футеровка нижнего и верхнего цилиндрических участков).

ФУТЕРОВКА ПЛОСКОГО СВОДА:

Футеровку свода пылевой топки ведут согласно чертежу №VB72.00-01-03 на котором детально показана конструкция свода, устройство анкеров, карт. Детальные чертежи анкерной продукции показаны на чертеже №VB72.00-01-05– анкера металлические, суппорта, подвески и т.п. и чертеже №VB72.00-01-06– анкера керамические и чертежные изделия.

Футеровка свода пылевой топки многослойная – рабочий слой выполнен из огнеупорного монолитного бетона толщиной 150 мм; теплоизоляционный слой – из огнеупорного керамического стекловолокна, толщина теплоизоляционного слоя 200 мм. Общая толщина футеровки свода 350 мм.

Работы начинаются с установки керамических анкеров, согласно проекту замены футеровки плоского свода котла. После этого производится монтаж металлических плоских анкеров, и затем производится устройство теплоизоляционного слоя и монтаж опалубки карт свода.

Особое внимание необходимо обратить на крепление керамических анкеров. Анкера должны быть раскреплены клиньями по примеру, показанному на прилагаемой фотографии. В связи с тем, что после заливки огнеупорного бетона в карты свода систему расклинивания удалить невозможно, то в данном случае обязательно применение пластиковых клиньев, которые при наборе температуры расплавятся и обеспечивают температурное расширение огнеупора и керамического анкера. Для крепления элементов подвески можно использовать точечную сварку.

Подготовка керамических анкеров: до начала проведения работ по устройству футеровки карт свода топки котла необходимо подготовить керамические анкера к установке путем нанесения битумной мастики в один слой (толщина слоя мастики до 1 мм.). Слой мастики наносится на рабочую поверхность анкера, т.е. на высоту погружения анкера в рабочий слой огнеупора с небольшим запасом. В нашем случае не менее чем на 150 мм. Данную работу необходимо выполнить заранее, для обеспечения твердения данного слоя, до момента установки анкеров по месту.

Данный битумный слой выполняет функцию теплового шва между телом керамического анкера и слоем огнеупорного бетона. Данный слой необходим для компенсации различных тепловых расширений анкера и бетона, т.к. материалы имеют различный химический состав и, соответственно, различные коэффициенты теплового расширения.

Перед установкой опалубки, на нижнюю торцевую часть керамического анкера наклеивается рулонный теплоизоляционный материал. Целью данного мероприятия является предотвращение перекрытия бетоном торцевой части керамического анкера в следствии имеющихся неплотностей между анкером и нижним листом опалубки. Торцевая часть керамического анкера, после снятия опалубки, должна остаться открытой, во избежание возможного образования больших сколов, возникающих в результате различных тепловых линейных расширений огнеупорного бетона и керамического анкера.

Заливка бетона ведется картами с формированием температурного шва между ними. Формирование карт, температурных швов, устройство опалубки, установка суппортов, устройство анкерного поля, а также теплоизоляционного слоя ведется согласно процедуре, описанной в разделах выше.

РЕЗЮМЕ ПРОЕКТА:

За счет использования высококвалифицированных специалистов-футеровщиков, а также помощи специалистов НАО «ХХХ» при решении организационных вопросов, проект замены огнеупорной футеровки пылевой топки ТМУ ХХХ был выполнен в максимально сжатые сроки. Работы по данному проекту от начала работ по выломке огнеупора и до окончания работ заняли 15 суток (3 суток – выломка огнеупорной футеровки, 12 суток – футеровочные работы), что значительно меньше утвержденного графика ремонта ТМУ.

Объем работ по договору подряда по замене огнеупорной футеровки термомасляной установки №1 выполнен в полном объеме, замечаний со стороны заказчика нет.

Портфолио выполненных работ показано в Приложении 1. Полный комплект фото и видеоматериалов будет передан специалистам НАО «ХХХ» отдельным архивом.

В период проведения ремонта специалистами компании ООО «Веллонс.РУ» была проведена техническая инспекция существующей футеровки топки и переходной камеры шахты ТМУ, результаты которой представлены в отдельном приложении.

ПОРТФОЛИО РАБОТ ПРОЕКТА ЗАМЕНЫ ФУТЕРОВКИ ПЫЛЕВОЙ ТОПКИ: