В период с 4 июня по 8 июля 2025 года компанией ООО «Веллонс.РУ» выполнены работы по проекту замены огнеупорной футеровки камеры сгорания и камеры догорания термомасляной установки (ТМУ №1) на ООО «ХХХ фанерный комбинат». Данные работы велись на условиях EPC-контракта, включая инжиниринг, подбор и поставку материалов, а также непосредственно работы по выломке старой и устройству новой огнеупорной футеровки термомасляной установки в целом.

ИНЖИНИРИНГ.

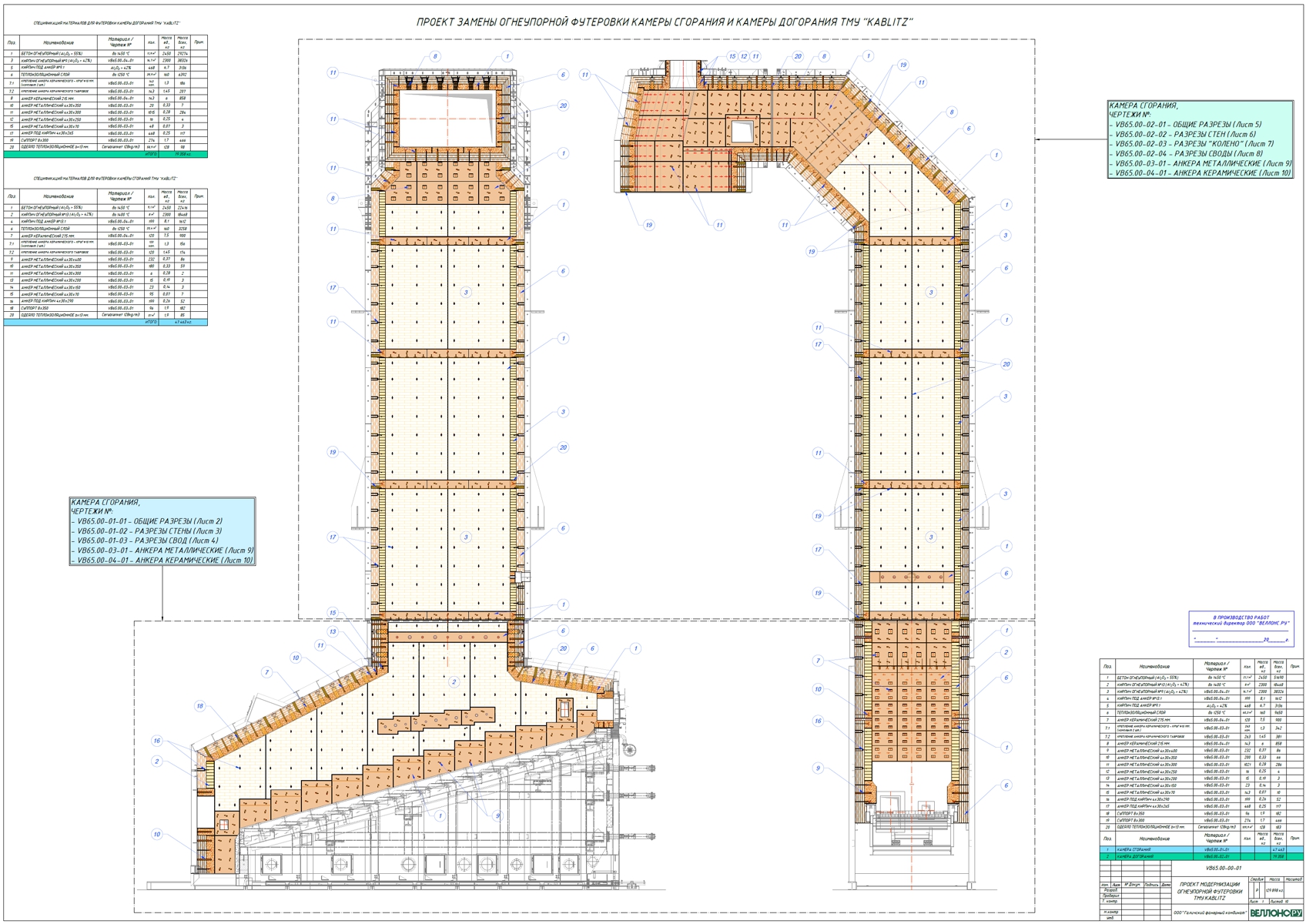

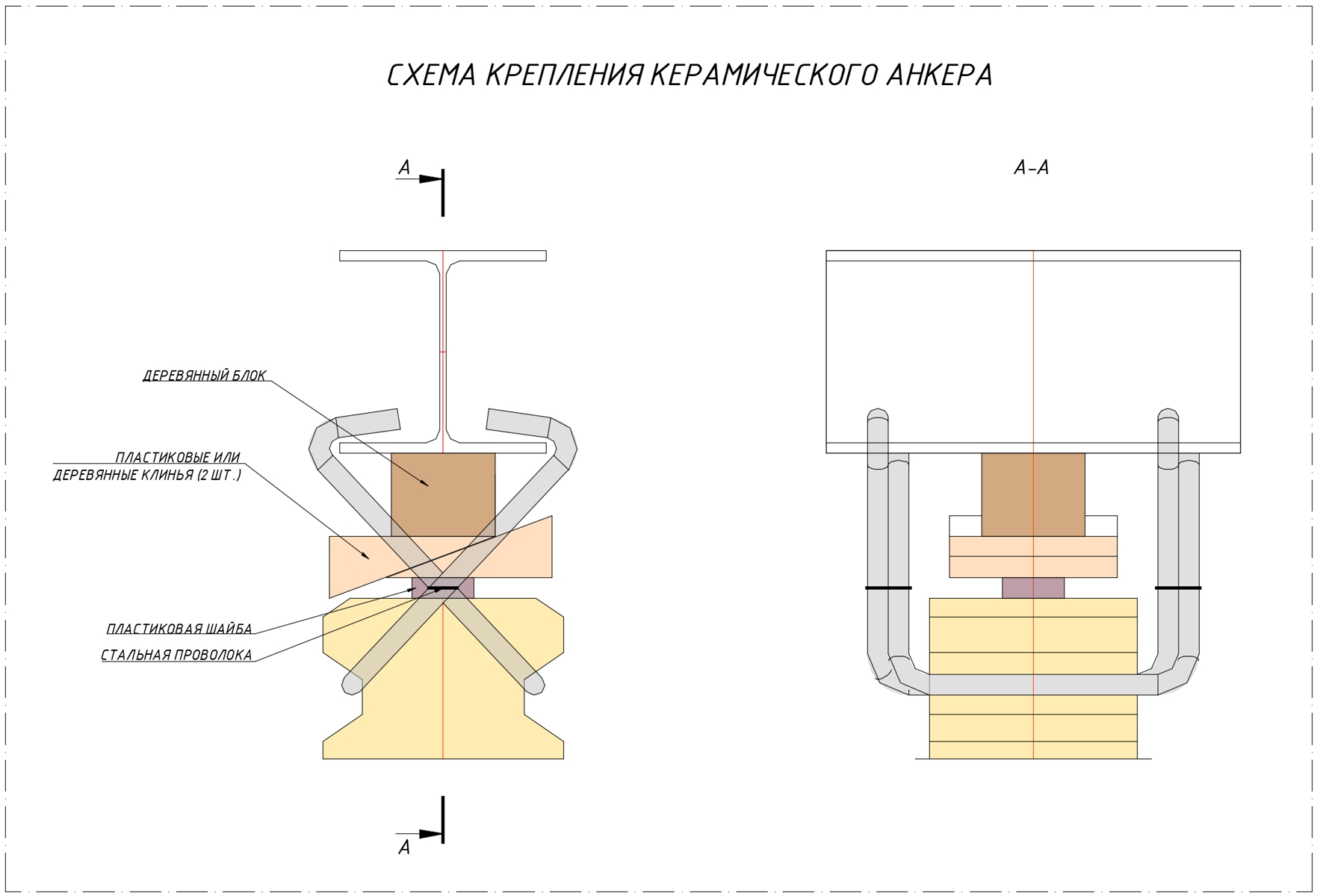

До начала основных работ по замене огнеупорной футеровки специалисты компании ООО «Веллонс.РУ» разработали проект замены огнеупорной футеровки термомасляной установки, включая замену футеровки камеры сгорания и камеры догорания в полном объеме, с подбором технических решений и необходимых огнеупорных материалов, анкерной продукции (керамических и металлических анкеров) и их расчетом. На основе графической и расчетной части проекта были размещены заказы на изготовление огнеупорных, теплоизоляционных материалов, а также на изготовление анкерной продукции. Изделия были изготовлены по индивидуальным чертежам.

Все материалы были изготовлены в максимально сжатые сроки и доставлены на площадку комбината до начала согласованного срока работ.

Все материалы подобраны в соответствии с техническими условиями эксплуатации котельной установки и рассчитаны даже на более жесткие температурные режимы. Например, применяемый в рамках данного проекта, огнеупорный бетон с содержанием Al2O3>55% рекомендован для футеровки тепловых агрегатов, имеющих рабочую температуру до 1400°С, огнеупорный кирпич с содержанием Al2O3>42%, рекомендованный для использования в качестве рабочего слоя в тепловых агрегатах с рабочей температурой до 1400°С, керамические анкера с содержанием Al2O3>70% имеют рабочую температуру применения более 1500°С, жаропрочные металлические анкера выполнены из жаропрочной стали AISI 310S, рулонная теплоизоляция Cerablanket-160, имеет рабочую температуру применения 1250°С. Таким образом, применение данных материалов, а также технических решений устройства футеровки, гарантируют исполнение требований технических условий Заказчика и значительно превышает требования указанного температурного режима 950-1050°С в топке термомасляной установки (по ТЗ заказчика максимальная температура в зоне горения топлива не более 1080°С).

При разработке проекта мы обратили внимание, что толщина стен рабочего слоя футеровки в камере сгорания составляет 115 мм, а в камере догорания 125 мм. Исходя из нашего опыта, а также рекомендации других европейских производителей аналогичного оборудования (Polytechnik, Klassen и др.) мы изменили толщину рабочего слоя в камере горения, увеличив ее до 187 мм, и до 150 мм. в камере догорания, соответственно, без изменения внутреннего пространства термомасляной установки. Для предотвращения выдавливания футеровки внутрь рабочей зоны котла, проектом предусматривается использование специальных формованных изделий под жаропрочный анкер, который приваривается к корпусу котла, удерживая футеровку рабочего слоя из формованных изделий (кирпича) в проектном положении.

В рамках данного договора был также разработан Проект производства работ (ППР), включающий в себя все необходимы разделы по организации производства работ, технологии выполнения работ, мероприятий по промышленной безопасности и прочие необходимые разделы.

Данная техническая документация легла в основу фактической реализации проекта устройства новой футеровки камеры сгорания и камеры догорания термомасляной установки №1 на ООО «ХХХ фанерный комбинат».

I. ВЫЛОМКА ОГНЕУПОРА.

С 4 по 12 июня 2025 года специалисты компании ООО «Веллонс.РУ» произвели выломку огнеупорной футеровки камеры сгорания и камеры догорания ТМУ-1 в рамках проекта полной замены огнеупорной футеровки ТМУ-1. В процессе демонтажных работ специалисты ООО «Веллонс.РУ» провели технический осмотр, результаты которого отображены ниже.

КАМЕРА СГОРАНИЯ:

Огнеупорная футеровка камеры сгорания имела ряд дефектов футеровки, не позволяющих дальнейшую эксплуатацию топки / камеры сгорания термомасляной установки ТМУ-1, а именно:

Передняя торцевая стена / загрузочный желоб топки: в нижней части, в зоне примыкания желоба к колосниковой решетке, отсутствует большая часть (30-35%) огнеупорного бетона (нижняя плита) по всей площади примыкания.

Боковые стены топки в зоне горения топлива имеют тенденцию выдавливания футеровки во внутреннее пространство топки. Видно, что стены подвергались частичному ремонту футеровки и «старая» футеровка имеет больший износ на 30-40 мм. по отношению к «новой» футеровке. В процессе выломки обнаружены анкерные конструкции, выполненные при помощи огнеупорного бетона и сделанные в форме обратного конуса. Но, на наш взгляд, количество данных анкеров недостаточно, т.к. полностью процесс отслоения / выдавливания футеровки рабочего слоя избежать не удалось. Анкерное поле разряжено, количество анкеров, на наш взгляд, могло быть как минимум в два раза больше.

Основное разрушение футеровки стен топки происходит в переходной зоне камеры горения и камеры догорания (по камере догорания основные дефекты футеровки описаны в соответствующем разделе ниже).

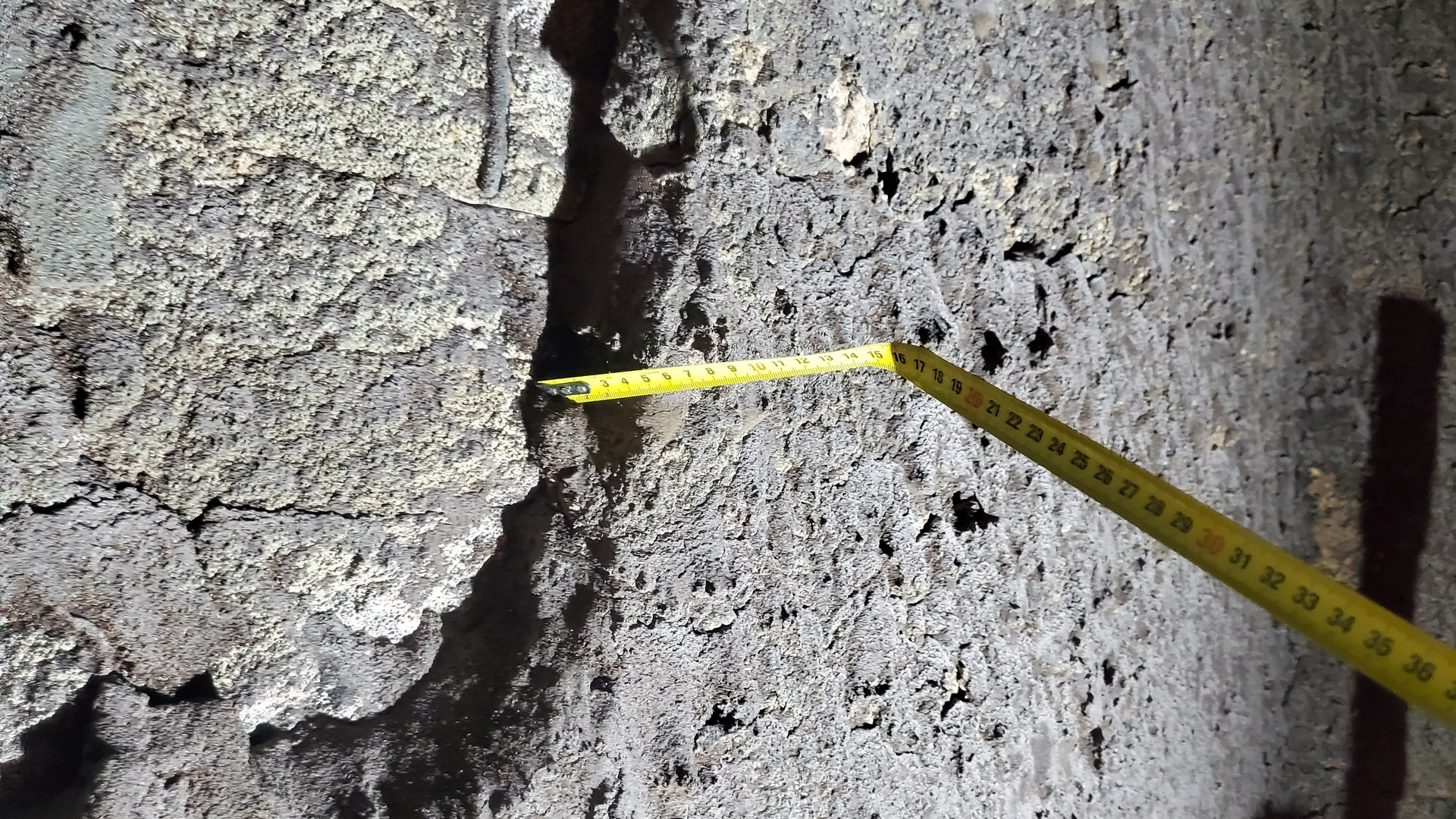

На показанных фотографиях виден значительный износ огнеупора рабочего слоя, а также наличие большой раскрытой трещины по всему периметру переходного участка вертикальной шахты (стык камеры горения с камерой догорания). Толщина огнеупорного кирпича рабочего слоя достигает 70 мм (при изначальной 115 мм.), т.е. износ рабочего слоя на данном участке достигает практически 50%. Данный износ является критическим, т.к. при такой толщине рабочего слоя конструктивная прочность футеровки практически отсутствует и обрушения данных участков может произойти в любой момент неконтролируемо. Раскрытие стыка между огнеупором топки и камеры догорания составляет до 40-50 мм, что также является недопустимым для дальнейшей эксплуатации.

В процессе работ по выломке огнеупора были обнаружены химические отложения ярко бирюзового цвета, а также солевые стекловидные отложения на поверхности кирпича рабочего слоя.

Данные отложения солей наблюдаются в первой трети топки, что может быть связано с тем, что горение топлива длительное время происходило в начальной зоне колосниковой решетки и движение топлива в данной зоне происходило только за счет толкателя (по причине выхода из строя переталкивающей системы).

Но независимо от этого, мы рекомендуем выяснить химический и фазовый состав данных отложений для понимания возможных последствий от их воздействия на огнеупор рабочего слоя, а также разработки превентивных мер по снижению негативных воздействий на огнеупор в дальнейшем.

Боковые стены топки в зоне разгрузки золы, а также задняя торцевая стена – находились в удовлетворительном состоянии, в том числе и по причине того, что основное горение топлива происходило в начальной зоне колосниковой решетки.

Наклонные своды камеры сгорания – состояние удовлетворительное. Присутствует значительное количество трещин по причине отсутствия температурных швов, выполненных с целью снижения внутренних температурных напряжений с применением керамоволокна. Но несмотря на это, своды, на момент проведения работ, имеют нормальную конструктивную прочность. К сожалению, техническое состояние остальной части футеровки (футеровка камеры горения и камеры сгорания – см. соответствующий раздел ниже) требует полной замены и оставлять своды в существующем виде было бы не рационально.

КАМЕРА ДОГОРАНИЯ:

Огнеупорная футеровка камеры догорания находится в неудовлетворительном состоянии. Рабочий слой из монолитного огнеупорного бетона полностью отсутствует или имеет износ более 70% (остаточная толщина бетона 30-40 мм. от проектной толщины футеровки рабочего слоя 125 мм.). Рабочий слой футеровки полностью изношен и его дальнейшая эксплуатация невозможна, конструктивная прочность футеровки в целом отсутствует.

Термомасляная установка доработала до начала капитального ремонта только за счет теплоизоляционного слоя, который за данное время утратил практически все прочностные характеристики и огнеупорные свойства. Кирпич практически не имеет прочности и разбирается вручную, без значительных усилий.

На первой фотографии показан короб с фурменными отверстиями, который требует значительного восстановления. Данный короб должен быть защищен бетоном толщиной 125 мм, как видно на фотографии данный бетон рабочего слоя полностью отсутствует. Под слоем зольных отложений на стенах бетон также отсутствует полностью. В качестве рабочего слоя выступает теплоизоляционный кирпич, который рассыпается при небольшом воздействии.

Еще раз необходимо обратить внимание: весь огнеупор рабочего слоя стен камеры сгорания имеет толщину не более 30-40 мм либо полностью отсутствует. При таком износе (более 70%) огнеупорной футеровки эксплуатация теплоэнергетического оборудования запрещена. Футеровка подлежит замене в обязательном порядке.

Поднимаясь вверх по шахте в процессе выломки огнеупора, фактические данные визуального осмотра футеровки подтверждают, что весь огнеупор имеет критический износ (оставшаяся толщина футеровки рабочего слоя по всей вертикальной шахте не более 30-40 мм).

Более того, мы видим, что огнеупор подвергался значительному тепловому воздействию, а именно фотография суппортов показывает, что суппорта,

выполненные из жаропрочной стали имеют значительный износ, как от воздействия температуры (сгоревший и покоробленный металл), так и в результате химической коррозии (зеленые следы на поверхности металла на границе его взаимодействия с газовым потоком). Проведенный анализ солевых отложений позволит судить о каком химическом воздействии на рабочий слой огнеупора идет речь – щелочная или кислотная агрессия.

Выломка огнеупора, благодаря наличию достаточно большого количества анкеров велась снизу вверх с устройством монтажных лесов, без риска обрушения существующей футеровки. Удаление огнеупорного лома происходило только через один люк, расположенный в торцевой части топки (зона выгрузки золы), что значительно затрудняло процесс удаления огнеупорного лома из внутреннего пространства ТМУ.

Для сохранения временных рамок графика проведения работ, работы были организованы в две смены по 12 часов, что позволило остаться в рамках общего графика проведения работ. Работы по выломке огнеупора, зачистке оборудования от огнеупорного лома, вывозу огнеупорного лома на сертифицированный полигон отходов потребовали 8 суток. Общий объем удаленного огнеупора составил ~ 100-120 тонн, верхняя высотная отметка выломки + 20.000 м.

II. ФУТЕРОВОЧНЫЕ РАБОТЫ.

С 12 июня по 08 июля 2025 года специалисты компании ООО «Веллонс.РУ» произвели работы по устройству новой огнеупорной футеровки камеры сгорания и камеры догорания ТМУ-1. Более подробно описание работ показаны ниже в соответствующих разделах.

1. ФУТЕРОВКА КАМЕРЫ СГОРАНИЯ.

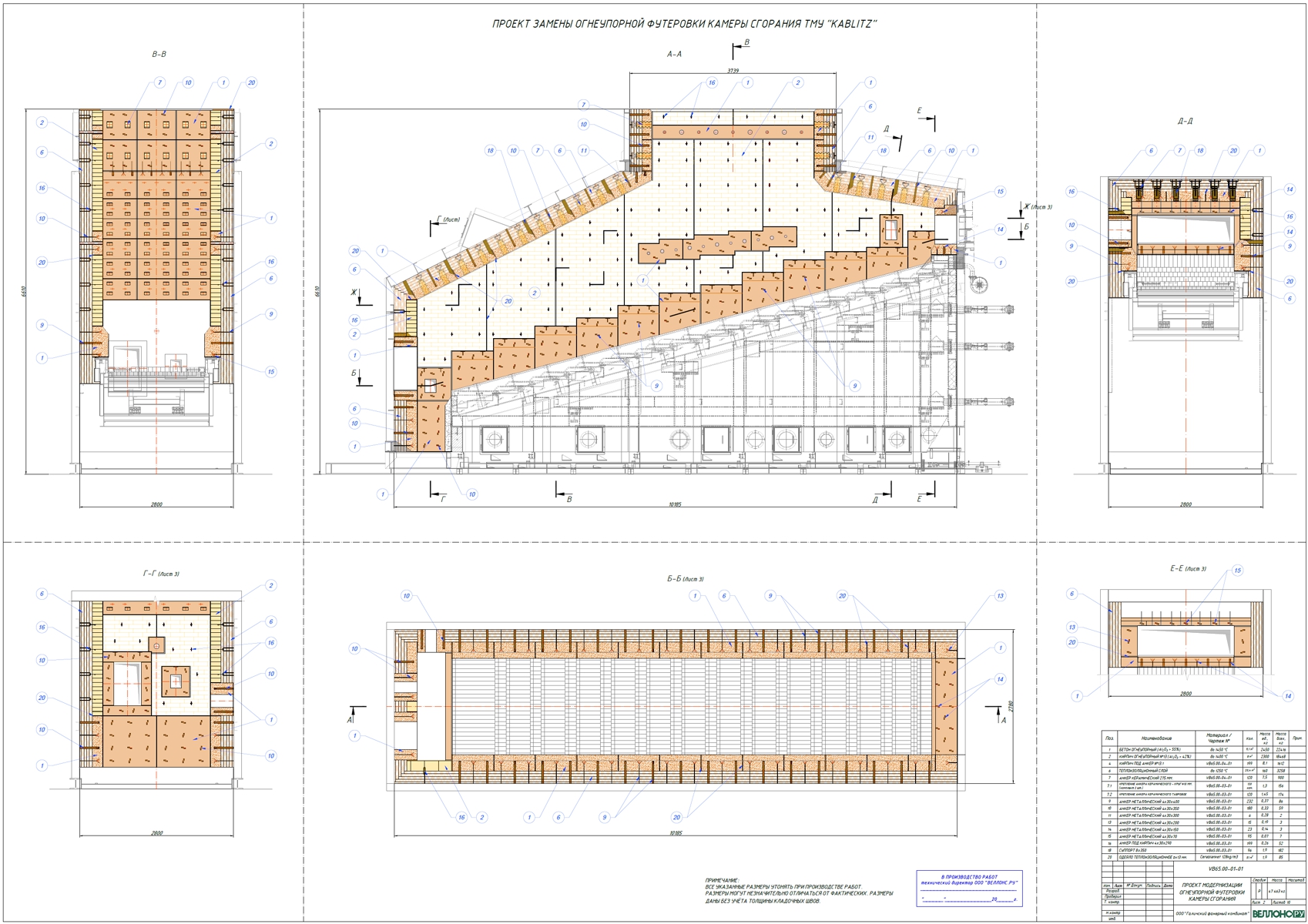

Футеровку камеры сгорания котла ведут согласно чертежам №VB65.00-01-01, №VB65.00-01-02, №VB65-00-01-03 на которых детально показана конструкция футеровки стен, свода, устройство анкеров, карт и других необходимых узлов, и элементов. Детальные чертежи анкерной продукции показаны на чертеже №VB65.00-03-01 – анкера металлические, суппорта, подвески и т.п. и чертеже № VB65.00-04-01 – анкера керамические и чертежные изделия.

ФУТЕРОВКА СТЕН КАМЕРЫ СГОРАНИЯ.

Футеровка нижнего пояса из монолитного огнеупорного бетона ведется согласно схемы, показанной на чертеже №VB65.00-01-02. 6.1.39. Футеровка стен двухслойная, рабочий слой которой выполнен из огнеупорного бетона BORTCAST-55W (толщина 295 мм), теплоизоляционный слой – из теплоизоляционного рулонного материала на основе керамического стекловолокна (толщина 50 мм.), общая толщина теплоизоляционного слоя 225 мм. Общая толщина футеровки нижнего пояса стен камеры сгорания ~ 520 мм.

Монолитная огнеупорная футеровка нижнего пояса ведется картами через одну и производится в следующем порядке:

на первоначальном этапе производится установка анкерного поля, согласно технической документации. После установки анкеров и суппортов в проектное положение производится устройство теплоизоляционного слоя из рулонного теплоизоляционного материала Ceraterm Blanket-160 общей толщиной 200-225 мм.

Металлическая нижняя полка, в районе колосниковой решетки, изолируется рулонным теплоизоляционным материалом толщиной 13 мм, для формирования температурных швов.

После проведения подготовительных работ по установке анкерного поля и устройства опалубки требуемого количества карт как с одной, так и, с другой стороны камеры сгорания, производится заливка огнеупорного бетона рабочего слоя. Для уплотнения бетонной массы используют погружной вибратор.

По окончании процесса твердения бетона и необходимой выдержки бетона (14-20 часов) приступают к снятию опалубки залитой карты.

Для формирования температурного шва, на торцевую/боковую поверхность залитых карт наклеивается рулонный теплоизоляционный материал типа Ceraterm Blanket-128 толщиной 13 мм.

Снятую опалубку перемещают на соседнюю карту и повторяют процедуру по монтажу опалубки и заливки огнеупорного бетона следующих карт, согласно вышеописанной процедуре.

Футеровка топливного желоба, смотровых окон, карт задней торцевой стены, включая технологический люк, смотровое отверстие ведется с применением монолитного огнеупора (огнеупорного бетона) параллельно с основными работами по устройству карт нижнего пояса. Технология устройства футеровки данных узлов ведется по процедуре, описанной выше и подробно описана в «Проекте футеровочных работ по устройству новой огнеупорной футеровки ТМУ KABLITZ».

Кладка стен камеры сгорания из огнеупорного кирпича, ведется согласно схемы, показанной на чертежах №VB65.00-01-01, №VB65.00-01-02. Футеровка стен двухслойная, рабочий слой которой выполнен с применением огнеупорного кирпича ALBOR-500 (толщина 187 мм), теплоизоляционный слой – с применением теплоизоляционного рулонного материала на основе керамического стекловолокна (толщина 50 мм.), общей толщиной теплоизоляционного слоя 225 мм. Общая толщина футеровки стен камеры сгорания ~ 400 мм.

Кладка боковых стен из огнеупорного кирпича ведется панелями и производится в следующем порядке:

Перед началом кладки огнеупорного кирпича ранее сформированные карты нижнего пояса, на ширину рабочего слоя кирпичной кладки (187 мм), покрываются слоем теплоизоляционного рулонного материала толщиной 13 мм.

Устройство теплоизоляционного слоя ведется этапами. Теплоизоляционный материал раскраивается в размер и укладывается максимально плотно, с перевязкой швов между слоями.

Кладка стен ведется в перевязку с установкой специальных анкеров под кирпич длиной 290 мм. Для кладки огнеупорного кирпича в камере сгорания (в топке) используется кирпич ALBOR-500 № 13, а для крепления панелей к корпусу камеры сгорания посредством анкера используется специальный кирпич под анкер (ALBOR-500 №13.1).

Для обеспечения конструктивной прочности футеровки стен в процессе кладки используются жаропрочные анкера под кирпич в паре со специальным кирпичом под анкер. Анкер устанавливается таким образом, чтобы удерживающая пластина находилась в среднем или нижнем положении проушины, привариваемой к корпусу камеры.

Установка анкеров ведется постепенно, по мере поднятия кладки стен на необходимую высоту (каждый седьмой ряд кладки в среднем).

Кладка боковых стен ведется панелями. Между панелями формируется температурный шов из рулонного теплоизоляционного материала толщиной 13 мм. Панели в углах не перевязываются, в местах сопряжения боковых и торцевых стен устраиваются температурные швы для обеспечения температурного расширения огнеупора в процессе нагрева и эксплуатации оборудования.

Кладка огнеупорного кирпича ведется с применением кладочного раствора на основе алюмосиликатного мертеля. Толщина кладочного шва не должна превышать 2 мм.

Устройство футеровки фурменных отверстий, обрамление технологических люков ведется согласно схеме и раскладке огнеупора, показанной на чертежах №VB65.00-01-01, №VB65.00-01-02. Устройство карт ведется параллельно с устройством футеровки стен из формованного огнеупора (огнеупорного кирпича). Формирования карт, температурных швов, устройства опалубки, устройства анкерного поля ведется согласно процедуре, описанной выше. Подробная технология работ описана в «Проекте футеровочных работ…».

ФУТЕРОВКА НАКЛОННЫХ СВОДОВ КАМЕРЫ СГОРАНИЯ.

Футеровку сводов камеры сгорания ведут согласно чертежу №VB65.00-01-03 на котором детально показана конструкция сводов, устройство анкеров, карт. Детальные чертежи анкерной продукции показаны на чертеже №VB65.00-03-01 – анкера металлические, суппорта, подвески, и чертеже №VB65.00-04-01 – анкера керамические и чертежные изделия.

Футеровка сводов камеры сгорания многослойная (двухслойная) – рабочий слой выполнен из огнеупорного монолитного бетона толщиной 175 мм; теплоизоляционный слой – из огнеупорного керамического стекловолокна толщиной 50 мм. Общая толщина теплоизоляционного слоя 220 мм. Общая толщина футеровки свода ~ 400 мм.

Монолитная огнеупорная футеровка сводов камеры сгорания ведется картами через одну и производится в следующем порядке:

Футеровочные работы по укладке огнеупорных и теплоизоляционных материалов свода начинаются с разметки и установки анкерной продукции, а именно: суппортов, тавровых элементов подвесов керамических анкеров, металлических анкеров. Установка анкерной продукции ведется согласно графической части проекта (чертеж №VB65.00-01-03). После установки анкерной продукции производится монтаж теплоизоляционного слоя и опалубки карт свода.

Особое внимание необходимо обратить на крепление керамических анкеров. Анкера должны быть раскреплены клиньями как показано на прилагаемой схеме. В связи с тем, что после заливки огнеупорного бетона в карты свода систему расклинивания удалить невозможно, то в данном случае обязательно применение пластиковых клиньев, которые при наборе температуры расплавляются и обеспечивают температурное расширение огнеупора и керамического анкера. Элементы подвески, в данном случае должны быть проварены между сбой и приварены к тавровому элементу крепления анкера для гарантированного удержания данных элементов в проектном положении.

Перед установкой опалубки, на нижнюю торцевую часть керамического анкера наклеивается рулонный теплоизоляционный материал. Целью данного мероприятия является предотвращение перекрытия бетоном торцевой части керамического анкера в следствии имеющихся неплотностей между анкером и нижним листом опалубки. Торцевая часть керамического анкера, после снятия опалубки, должна остаться открытой, во избежание возможного образования больших сколов, возникающих в процессе эксплуатации оборудования, в результате различных тепловых линейных расширений огнеупорного бетона рабочего слоя и керамического анкера.

После устройства опалубки, бетонную массу BORTCAST-55W, заливают в опалубку. Для уплотнения бетонной массы используют погружной вибратор.

Заливка карт футеровки бетоном производится в шахматном порядке. После устройства температурных швов (с применением рулонных теплоизоляционных материалов) опалубка передвигается на соседние незалитые карты.

Процесс устройства футеровки продолжается по всем участкам плоского свода («малому» и большому») камеры сгорания согласно процедуре, описанной выше.

Футеровка вертикальных участков сводов камеры сгорания ведут согласно чертежу №VB65.00-01-03 на котором детально показана конструкция сводов, устройство анкеров, карт.

Устройство футеровки данных участков не отличается от технологии укладки футеровки наклонных участков плоского сводов. Данные вертикальные участки являются фактическим продолжением плоских сводов и, соответственно, технология укладки футеровки для наклонных участков плоского свода полностью применима для вертикальных участков. Процедура укладки теплоизоляционного слоя и монолитной футеровки описана в разделе выше.

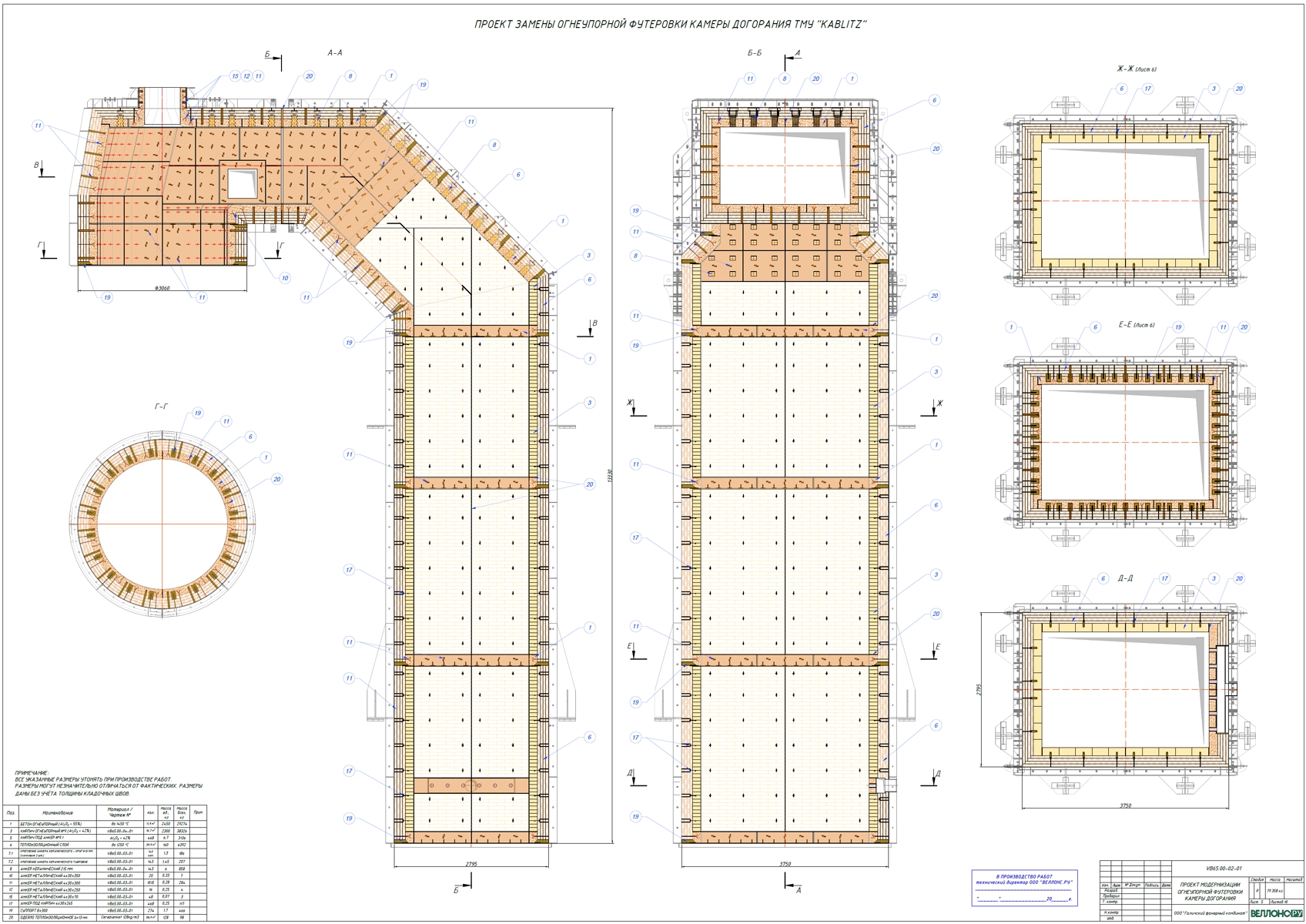

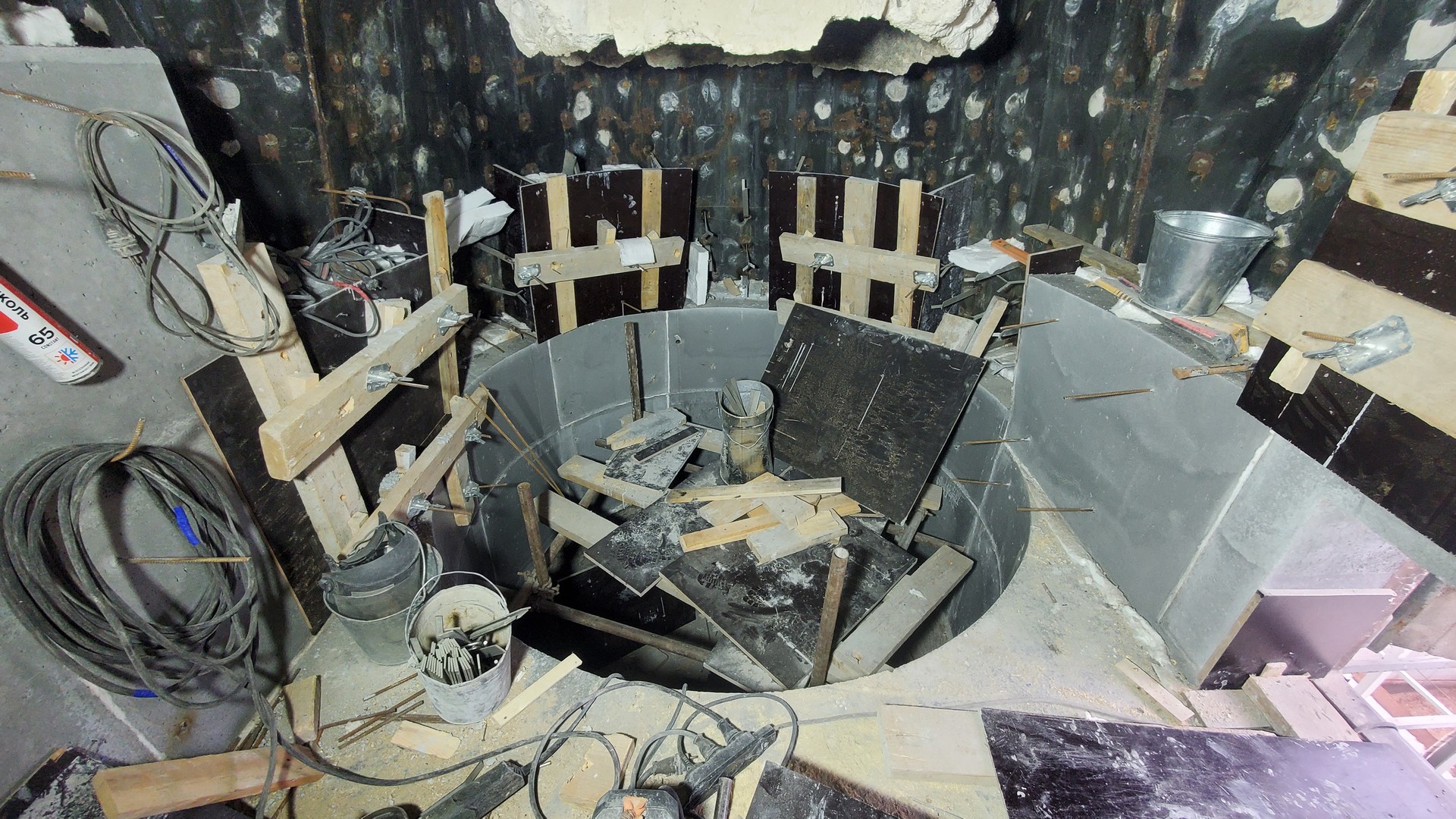

2. ФУТЕРОВКА КАМЕРЫ ДОГОРАНИЯ.

Футеровку камеры догорания котла ведут согласно чертежам №VB65.00-02-01, №VB65.00-02-02, №VB65-00-02-03, №VB65-00-02-04 на которых детально показана конструкция футеровки стен, свода, устройство анкеров, карт и других необходимых узлов, и элементов. Детальные чертежи анкерной продукции показаны на чертеже №VB65.00-03-01 – анкера металлические, суппорта, подвески и т.п. и чертеже № VB65.00-04-01 – анкера керамические и чертежные изделия.

ФУТЕРОВКА ВЕРТИКАЛЬНОГО ГАЗОХОДА / ШАХТЫ КАМЕРЫ ДОГОРАНИЯ.

Для снижения общих сроков футеровочных работ, по замене огнеупорной футеровки термомасляной установки, для разнесения работ и обеспечения параллельного устройства футеровки как в камере сгорания, так и в камере догорания, работы начинают с устройства армирующего пояса.

Футеровка армирующего пояса многослойная – рабочий слой выполнен из огнеупорного монолитного бетона толщиной 150 мм; теплоизоляционный слой – из огнеупорного керамического стекловолокна общей толщиной теплоизоляционного слоя 200 мм. Общая толщина футеровки ~ 350 мм. Всего монтируется 4 разгрузочных пояса, которые служат для распределения и снижения нагрузки от огнеупорной футеровки вертикальных стен на нижние ряды кладки огнеупорного кирпича, тем самым продлевая срок службы футеровки в целом. Каждый пояс монтируется после поднятия кладки огнеупорного кирпича на определенную высоту панели (~ 2500 – 3000 мм,) согласно проекту футеровки ТМУ.

Монолитная огнеупорная футеровка армирующих поясов в камере сгорания ведется картами и производится следующем образом:

Перед началом устройства рабочего слоя армирующего пояса стен производится разметка и установка суппортов и анкеров по всему периметру газохода.

После установки анкеров и суппортов производится монтаж теплоизоляционного слоя из рулонного теплоизоляционного материла Ceraterm Blanket-160

После устройства опалубки, предварительно подготовленную бетонную массу BORTCAST-55W, заливают в опалубку. Для уплотнения бетонной массы используют погружной вибратор.

Для сокращения сроков проведения работ заливка карт футеровки разгрузочного пояса огнеупорным бетоном производится в один прием. Для этого, для формирования карт и температурных швов соответственно, применяется метод несъемной опалубки ребер карт. Ребра, делящие пояс бетона на карты, изготавливаются из металлического листа толщиной 2 мм. Данные ребра обклеиваются рулонным теплоизоляционным материалом для формирования тепловых швов. После всех подготовительных работ производится заливка разгрузочного пояса в один прием. Использование данного метода позволят сэкономить до 24 часов работ на укладку футеровки на одном поясе без ущерба качеству огнеупорной футеровки с сохранением всех свойств футеровки разгрузочного пояса из огнеупорного бетона.

После схватывания бетона опалубка демонтируется.

Кладка стен из огнеупорного кирпича, ведется согласно схемы, показанной на чертеже №VB65.00-02-02. Кладка стен ведется в перевязку с установкой специальных анкеров под кирпич длиной 265 мм. Для кладки огнеупорного кирпича в камере догорания используется кирпич ALBOR-500 № 9, а для крепления панелей к корпусу камеры сгорания посредством анкера используется специальный кирпич под анкер ALBOR-500 №9.1. Толщина рабочего слоя футеровки из огнеупорного кирпича составляет 150 мм, толщина теплоизоляционного слоя из огнеупорного керамического стекловолокна Cerablanket-160 составляет 200 мм. Общая толщина футеровки – 350 мм.

Кладка стен из огнеупорного кирпича не отличается от технологии кладки стен камеры сгорания, которая описана в соответствующем разделе выше, а также подробно показана в «Проекте футеровочных работ ТМУ…». Кратко:

кладка стен ведется панелями. Между панелями формируется температурный шов из рулонного теплоизоляционного материала толщиной 13 мм. Панели в углах не перевязываются, в местах сопряжения боковых и торцевых стен устраиваются температурные швы для обеспечения температурного расширения огнеупора в процессе нагрева и эксплуатации ТМУ.

в процессе кладки используются жаропрочные анкера под кирпич в паре со специальным кирпичом под анкер. Установка анкеров ведется на каждом 6-8 ряде кирпичной кладки.

Кладка огнеупорного кирпича ведется в перевязку с применением кладочного раствора на основе алюмосиликатного мертеля. Толщина кладочного шва не должна превышать 2 мм.

В связи с отсутствием промежуточных технологических люков в камере сгорания, для подачи огнеупорных материалов и организации рабочего времени был вырезан дополнительный промежуточный технологический люк, который после окончания работ в вертикальном и переходном участке шахты камеры сгорания, был восстановлен (заварен) и зафутерован с использованием монолитного огнеупорного бетона.

Фурменные отверстия, а также 1/3 часть короба фурменных отверстий были полностью восстановлены, по причине их выгорания в процессе эксплуатации, на этапе проведения футеровочных работ. Все фурменные отверстия, а также воздушный короб подачи воздуха, обклеиваются рулонным теплоизоляционным материалом Ceraterm Blanket-128 толщиной 5 и 10 мм. соответственно. Заливка бетона ведется картами с формированием температурного шва между ними.

ФУТЕРОВКА ПЕРЕХОДНОГО УЧАСТКА ГАЗОХОДА / КОЛЕНО КАМЕРЫ ДОГОРАНИЯ.

Футеровка переходного участка/колено газохода камеры догорания ведут согласно чертежам №VB65.00-02-03, №VB65.00-02-04.

Технология устройства теплоизоляционного слоя, анкерных полей, заливки монолитного огнеупора рабочего слоя стен, технология кладки стен из огнеупорного кирпича, устройство монолитной футеровки наклонных сводов и других работ идентичны процедурам, описанных выше в соответствующих разделах, а также подробно описаны в «Проекте футеровочных работ ТМУ…».

Следует отметить, что для сокращения сроков работ футеровку данного участка газохода ведут с двух сторон, начинают с цилиндрической части газохода - участок входа в термомасляный теплообменник (в т.ч. и нижней части наклонного газохода / днища), а также устройством наклонного участка плоского свода, боковых стен переходного участка газохода / шахты камеры сгорания. Работы разносятся по двум сторонам и ведутся параллельно навстречу друг другу.

В связи с тем, что футеровка данного участка в большей части выполнена с применением монолитного огнеупора, то технология его укладки позволяет использовать все свободное пространство стен, днища для формирования карт в шахматном порядке, а также выбирать как-бы «отдельно стоящие» карты (например, на стенах) и производить заливку карт, используя все возможности для сокращения графика ремонта в целом.

Заливка горизонтального и наклонного участков свода также шли друг на встречу другу. Центральная карта последнего ряда (стык горизонтального участка и наклонного) заливалась через предварительно прорезанное окно (~ 200 х 200 мм) в металлической обшивке корпуса газохода. После устройства анкерного поля, теплоизоляционного слоя (с формированием отверстия для заливки бетона), установки опалубки, бетон, как было сказано выше, через прорезанное отверстие, заливался снаружи до полного заполнения карты огнеупорным бетоном рабочего слоя. После этого, заливное окно заполнялось теплоизоляционным материалом по всей толщине теплоизоляционного слоя и заваривалось.

РЕЗЮМЕ ПРОЕКТА:

Считаем целесообразным показать основные различия проекта, разработанного специалистами ООО «Веллонс.РУ» и оригинальным проектом, предоставленным поставщиком оборудования компании ХХХХХ. Считаем необходимым обратить ваше внимание на следующие принципиальные отличия конструкции футеровки, а именно:

ВЕЛЛОНС: Имеется ярко выраженный нижний пояс в зоне горения топлива по всей длине колосниковой решетки, выполненный из монолитного огнеупорного бетона. Данный пояс предназначен для работы футеровки непосредственно в зоне горения, принимая на себя прямое воздействие максимальных температур горения топлива (непосредственное взаимодействие с пламенем). Толщина футеровки рабочего слоя составляет 300 мм и высотой до 750 мм.

ХХХХХ: Оригинальный проект предусматривал высоту данного пояса равной 250 мм, и толщину слоя 185 мм.

ВЕЛЛОНС: Толщина рабочего слоя футеровки стен камеры сгорания составляет 187 мм, что на 60% больше, чем рекомендовано заводом изготовителем ТМУ. При прочих равных условиях срок службы огнеупора, только за счет его толщины, должен быть как минимум в 1,5-2 раза больше. Кирпичная кладка имеет специальные жаропрочные анкера, которые в совокупности со специальным огнеупорным кирпичом под анкер, обеспечивают надежную фиксацию огнеупора стенки, предотвращая возможное отслоение стен во внутрь камеры. Количество анкеров значительно больше, чем в оригинальном проекте.

ХХХХХ: Оригинальный проект предусматривает толщину рабочего слоя футеровки камеры сгорания равной 114 мм, и анкера, выполненные путем заливки из огнеупорного бетона (обратный клин). Количество анкеров минимально, что недостаточно для предотвращения отслоения футеровки (видим по факту при выломке старой футеровки).

ВЕЛЛОНС: применение высокоалюминатного огнеупорного кирпича (Al2O3 >42%) и высокоалюминатного огнеупорного бетона (Al2O3 >55%) обеспечивают значительный срок службы огнеупора из-за высоких показателей рекомендованной рабочей температуры применения огнеупоров (до 1400°С минимум).

ХХХХХ: информация отсутствует.

ВЕЛЛОНС: применение керамических анкеров в совокупности с системой металлических жаропрочных анкеров является проверенным, надежным решением для конструкций плоских сводов. Рабочая температура применения керамических анкеров (Al2O3 >70%) составляет до 1500 °С.

ВЕЛЛОНС: Толщина рабочего слоя футеровки стен камеры догорания составляет 150 мм, что на 20% больше оригинального проекта. В процессе работ мы видим, что имеется возможность увеличения толщины рабочего слоя до 187 мм. в дальнейшем (или на другом котле) для повышения надежности футеровки камеры сгорания и ТМУ в целом. Конструкция стен также предусматривает использование высокоалюминатных огнеупоров и систему анкерного крепления кирпичных стен.

ХХХХХ: Оригинальный проект предусматривает толщину рабочего слоя футеровки камеры догорания равной 125 мм.

ВЕЛЛОНС: наличие разгрузочных поясов, позволяющих снизить нагрузку на нижние ряды кирпичной кладки огнеупора, а также обеспечить возможность проведения местных ремонтов (при необходимости в дальнейшем) без риска обрушения футеровки вертикальной шахты камеры догорания.

За счет использования высококвалифицированных специалистов-футеровщиков, а также помощи специалистов ООО «ХХХ фанерный комбинат» при решении организационных вопросов, проект замены огнеупорной футеровки камеры сгорания и камеры догорания ТМУ №1 (полная замена футеровки) был выполнен в максимально сжатые сроки. Работы по данному проекту от начала работ по выломке огнеупора и до окончания работ заняли 35 суток (8 суток – выломка огнеупорной футеровки, 27 суток – футеровочные работы), что значительно меньше утвержденного графика ремонта термомасляной установки №1.

Объем работ по договору подряда по замене огнеупорной футеровки термомасляной установки №1 выполнен в полном объеме, замечаний со стороны заказчика нет.

Портфолио выполненных работ показано ниже. Полный комплект фото и видеоматериалов будет передан специалистам ООО «ХХХ» отдельным архивом.

ПОРТФОЛИО РАБОТ КАМЕРА СГОРАНИЯ:

ПОРТФОЛИО РАБОТ КАМЕРА ДОГОРАНИЯ: