20 августа 2022 года компанией ООО «Веллонс.РУ» завершен проект по замене огнеупорной футеровки гипсоварочного котла. Данные работы выполнены на условиях EPC-контракта, включая инжиниринг, подбор и поставку материалов, а также работы по выломке существующей (старой) футеровки и футеровочных работ по устройству новой огнеупорной футеровки котла, а также демонтажные и монтажные работы основного и вспомогательного механического оборудования (привод лопастной мешалки, питатели, газоходы и т.п.).

ИНЖИНИРИНГ.

При реализации проекта замены футеровки необходимо было решить две основные задачи:

1. Подбор огнеупорной продукции – существующая оригинальная футеровка прослужила ~ 40 лет, фактически с момента установки данного котла и основной задачей, по подбору огнеупорной футеровке, являлась задача по поиску аналогов огнеупорной и теплоизоляционной продукции от компании PLIBRICO, которой на данный момент не существует. Специалистами компании ООО «Веллонс.РУ» был осуществлен подбор огнеупорных и теплоизоляционных материалов на основе имеющихся данных оригинального проекта. Более того, огнеупор рабочего слоя, по согласованию с заказчиком, был заменен на огнеупорный бетон с более высокими прочностными характеристиками и жаростойкостью. В связи с тем, что конструкция футеровки зарекомендовала себя с наилучшей стороны (длительный срок эксплуатации) мы, по просьбе заказчика, сохранили оригинальную конструкцию футеровки – футеровка двухслойная, основной теплоизоляционный слой – теплоизоляционный кирпич, рабочий слой - монолитный огнеупорный бетон.

2. Демонтажные и монтажные работы механического оборудования - второй, а по значимости первой, задачей являлось решение вопроса по демонтажу гипсоварочной емкости со всем основным и вспомогательным оборудованием расположенного на крышке гипсоварочного котла (привод лопастной мешалки, питатели газоходы и прочее оборудование). Для решения данных задач специалистами компании «Веллонс.РУ» были разработаны соответствующие ПОР (проект организации работ) на проведение демонтажных / монтажных работ механического оборудования, а также ПОР на проведение работ по выломке огнеупора и футеровочных работ.

ДЕМОНТАЖ ОБОРУДОВАНИЯ.

В рамках данного проекта (ЕРС-контракт) были проведены демонтажные работы механического оборудования, находящегося на крышке гипсоварочного котла, для подъема гипсоварочной емкости из корпуса котла соответственно. Необходимость данных работ обусловлено конструкцией защитной огнеупорной футеровки котла и непосредственно расположением гипсоварочной емкости. Расстояние между стенкой гипсоварочной емкости и огнеупорной футеровкой составляет 335 мм., а между стенкой емкости и обечайкой корпуса котла 585 мм. Данное расстояние не позволяет произвести работы по выломке существующей футеровки и, тем более, работы по монтажу теплоизоляционного слоя и работ по устройству опалубки и заливке огнеупорного монолитного бетона рабочего слоя. В связи с наличием данных ограничений, проектом предусматривались демонтажные работы механического оборудования, расположенного на крышке гипсоварочного котла, а именно: привода лопастной мешалки включая электродвигатель привода, шнековых питателей, газоходов с теплоизоляционной обшивкой, оборудования КИПиА и прочей обвязки котла. К сожалению, в процессе демонтажных работ выяснилось, что без огромного риска повреждения полумуфты главного привода и приводного вала лопастной мешалки демонтировать раму редуктора и электродвигателя не представляется возможным. В результате было принято решение о подъеме варочной емкости котла в сборе, с рамой привода лопастной мешалки. Это, в свою очередь, не позволило выдвинуть варочную емкость на всю высоту и освободить внутреннее пространство котла на 100%, за счет ограничения высоты подъема из-за существующего оборудования гипсоварочной линии. Ограничением подъема стал шнековый транспортер рукавного фильтра данной технологической линии котла – оставшаяся высота емкости в котле составила 780 мм. После обследования технического состояния существующей футеровки верхнего пояса котла, совместно со специалистами завода было принято решение оставить существующую футеровку (футеровка верхнего пояса), по причине ее нормального технического состояния.

В процессе демонтажных работ был проведен ряд дополнительных мероприятий, которые не предусматривались проектом, по причине отсутствия подробной технической документации на этапе разработки проекта организации работ и, соответственно на этапе разработки сетевого графика работ по данному проекту.

ВЫЛОМКА ОГНЕУПОРА.

Техническая инспекция футеровки подтвердила правильность принятия решения по замене футеровки топки котла. После очистки котла, в том числе и снятия тонкого слоя гипса со стенок огнеупора обнаружены следующие основные дефекты, влияющие, в том числе, на эффективность работы котла. Были обнаружены значительные обрушения направляющих «зубьев» газового потока, а также большие, глубокие сколы и значительное количество открытых глубоких трещин в огнеупорной футеровке. Часть анкерной продукции было обнажена, как и суппорта (поддерживающие устройства), что характеризует значительный износ огнеупора рабочего слоя. Дальнейшее воздействие на открытые части анкерных изделий неизбежно привело бы к их выгоранию и дальнейшему разрушению огнеупора в зонах суппортов и анкерной продукции.

Огнеупорная футеровка переходного газохода от горелочного устройства в цилиндрическую часть котла неоднократно ремонтировалась, верхняя часть газохода имела значительный провис и раскрытие футеровки из огнеупорного теплоизоляционного кирпича. Часть фотографий показанных в данном разделе, показывают описанные дефекты.

В связи с необходимостью проведения дополнительных работ, связанных с демонтажем механического оборудования и подъемом варочной емкости из котла, для сохранения графика производства работ, было принято решение по параллельной выломки огнеупора нижней цилиндрической части котла. Для обеспечения безопасного проведения работ были разработаны дополнительные мероприятия по креплению гипсоварочной емкости в верхнем положении.

Максимально подробно демонтаж механического оборудования и выломка огнеупора показаны в видеоролике «ГИПСОВАРОЧНЫЙ КОТЕЛ. ДЕМОНТАЖНЫЕ РАБОТЫ».

ФУТЕРОВОЧНЫЕ РАБОТЫ.

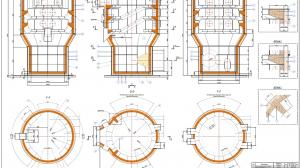

Реализация данного проекта была выполнена на условиях ЕРС-контракта. Для этого, специалистами компании ООО «Веллонс.РУ» был разработан собственный проект по укладке огнеупорной футеровки (комплект рабочей документации) на основе чертежа футеровки от завода изготовителя №1-21-030 «Установка для варки гипса – огнеупорная футеровка»; подобраны теплоизоляционный и огнеупорный материалы; разработана и изготовлена анкерная продукция; проведение всех работ (механические и футеровочные работы) находилось в границе ответственности ООО «Веллонс.РУ». Основные особенности проведения работ показаны в соответствующих разделах данного отчета ниже.

1. ФУТЕРОВКА СТЕН НИЖНЕЙ ЦИЛИНДРИЧЕСКОЙ ЧАСТИ КОТЛА:

Основная футеровка состоит из трех слоев: теплоизоляционного рулонного материала Cerablanket-128, толщиной 19 мм, теплоизоляционного огнеупорного алюмосиликатного кирпича ШТ-0,7 толщиной 124 мм. и рабочего слоя из монолитного огнеупорного бетона BORTCAST-50W, толщиной слоя 135 мм. Общая толщина слоя футеровки 280 мм.

Устройство футеровки стен:

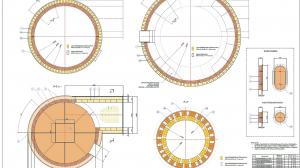

Перед началом кладки основной футеровки производится монтаж рулонного теплоизоляционного материала толщиной 19 мм. (Cerablanket-128 (9760х610х19 мм)) в один слой по всей поверхности металлической конструкции корпуса котла – нижней цилиндрической части. Данный материал компенсирует различные тепловые расширения стали и огнеупорных материалов, тем самым снижая возникающие внутренние напряжения в футеровке в процессе ее нагрева и эксплуатации. За счет низких значений теплопроводности данного материала его применение позволяет снизить наружную температуру корпуса обечайки котла. Монтаж рулонного материала выполняется этапами. После наклейки рулонного теплоизоляционного слоя (в том числе и на днище котла) начинается кладка теплоизоляционного слоя из огнеупорного теплоизоляционного кирпича. Используется кирпич двух форматов – прямой и фасонный (клин ребровой двухсторонний) – для обеспечения правильной окружности футеровки в соответствии с диаметром обечайки корпуса котла. Кладка кирпича ведется согласно раскладки кирпича, показанной на соответствующем чертеже проекта (№W.RU 01-02). Толщина слоя 124 мм. Кладка кирпича ведется с применением кладочного раствора на основе алюмосиликатного мертеля.

Параллельно с поднятием кладки устанавливаются жаропрочные анкера. В местах установки анкеров в теплоизоляционном одеяле делаются надрезы по месту. Анкера устанавливаются согласно проектной документации.

Футеровка рабочего слоя выполняется из монолитного огнеупорного бетона BORTCAST-50W. Огнеупорный бетон заливается в предварительно установленную опалубку. Для уплотнения бетонной массы используют погружной вибратор. После схватывания бетона опалубка карт демонтируются. Производится устройство температурных швов, путем установки рулонного материала на боковые поверхности карт.

2. ФУТЕРОВКА ГАЗОХОДА ТОПКИ КОТЛА:

Основная футеровка состоит из трех слоев: теплоизоляционного рулонного материала Cerablanket-128, толщиной 19 мм, теплоизоляционного огнеупорного алюмосиликатного кирпича ШТ-0,7 толщиной 114 мм. и рабочего слоя из огнеупорного теплоизоляционного кирпича ШТУ-1,0, толщина слоя 124 мм. Общая толщина слоя футеровки 260 мм.

Перед началом кладки основной футеровки производится монтаж рулонного теплоизоляционного материала толщиной 19 мм. (Cerablanket-128) в один слой по всей поверхности металлической конструкции газохода. Данный материал компенсирует различные тепловые расширения стали и огнеупорных материалов, тем самым снижая возникающие внутренние напряжения в футеровке в процессе ее нагрева и эксплуатации.

В качестве основного теплоизоляционного слоя используется теплоизоляционный кирпич - для обеспечения максимально правильной окружности футеровки, в соответствии с диаметром переходного газохода, используется кирпич двух форматов – клин ребровой двухсторонний. Кладка кирпича ведется согласно раскладки кирпича, показанной на чертеже №W.RU 01-02. Толщина слоя 114 мм. Кладка кирпича ведется с применением кладочного раствора на основе алюмосиликатного мертеля. Кладка кирпича ведется кольцами. В верхней сводовой части газохода применяется съемная поддерживающая опалубка (кружало). После установки замкового кирпича опалубка снимается и передвигается на следующий ряд.

Укладка рабочего слоя ведется с использование огнеупорного теплоизоляционного фасонного кирпича ШТУ-1,0 – клин ребровой двухсторонний, для обеспечения максимально правильной окружности футеровки. Толщина слоя 125 мм. Технология укладки кирпича аналогична описанной процедуре выше.

Переходной участок газохода в нижнюю цилиндрическую часть котла – рабочий слой футеровки выполняется из монолитного огнеупорного бетона (BORTCAST-50W). Заливка производится картами с предварительно установленными анкерами и слоем рулонного теплоизоляционного материала, согласно чертежам №W.RU 01-01 и №W.RU 01-02. В качестве основного теплоизоляционного слоя используется сопряжение теплоизоляционных слоев вертикальной части котла и горизонтального участка газохода.

3. ФУТЕРОВКА СТЕН ПЕРЕХОДНОГО КОНУСА ЦИЛИНДРИЧЕСКОЙ ЧАСТИ КОТЛА:

Основная футеровка состоит из: теплоизоляционного рулонного материала Cerablanket-128, толщиной 19 мм, теплоизоляционного кирпича ШТ-0,7 толщиной 124 мм. и рабочего слоя из монолитного огнеупорного бетона BORTCAST-50W, толщиной слоя 135 мм.

На данном участке был установлен дополнительно один ряд суппортов в верхней части конуса. Данные суппорта обеспечивают снижение нагрузки от футеровки верхней цилиндрической части котла на футеровку конусной части. Причем нижний ряд суппортов установлен под углом 90° к наклонной поверхности обечайки переходного конуса, что в свою очередь позволяет снизить силы давления футеровки на верхний край футеровки стен нижней цилиндрической части котла, действующих по касательной. Нижний ряд суппортов был оставлен, по причине их хорошего технического состояния (отсутствие следов термического воздействия).

Также были установлены два дополнительных ряда анкеров с целью дополнительного удержания более плотной и, соответственно, более тяжелой футеровки и снижения давления футеровки наклонного участка на вертикальные стены нижней цилиндрической части котла. Работы по устройству анкерного поля, по монтажу рулонного теплоизоляционного материала аналогичен процедуре, описанной выше.

При футеровке теплоизоляционного слоя переходного конуса используется теплоизоляционный кирпич ШТ-0,7 двух фасонов - прямой кирпич и клин ребровой двухсторонний. Подгонка кирпича производится пилением или места сопряжения сегментов заполняются теплоизоляционным бетоном BORTHERM-0.8 (плотностью не более 800 кг/м3), имеющего одинаковые характеристики с теплоизоляционным кирпичом. Данные мероприятия применяются при необходимости.

Укладка рабочего слоя производится из огнеупорного бетона BORTCAST-50W. Огнеупорный бетон заливается в предварительно установленную опалубку. Для уплотнения бетонной массы используют погружной вибратор. После схватывания бетона опалубка карт демонтируются. Производится устройство температурных швов, путем установки рулонного материала на боковые поверхности карт.

4. ФУТЕРОВКА СТЕН ВЕРХНЕЙ ЦИЛИНДРИЧЕСКОЙ ЧАСТИ КОТЛА:

Основная футеровка состоит из двух слоев: теплоизоляционного огнеупорного алюмосиликатного кирпича ШТ-0,7 толщиной 124 мм. и рабочего слоя из монолитного огнеупорного бетона BORTCAST-50W, толщиной слоя 125 мм. Общая толщина слоя футеровки 250 мм. Устройство футеровки рабочего слоя в данной зоне осложнено наличием наклонных направляющих сложной формы, обеспечивающих переток газового потока через жаровые трубы варочной емкости. Толщина данных направляющих / зубьев составляет 460 мм (без учета теплоизоляционного слоя).

При футеровке теплоизоляционного слоя переходного конуса используется теплоизоляционный кирпич ШТ-0,7 двух фасонов - прямой кирпич и клин ребровой двухсторонний.

Анкерная продукция устанавливается согласно чертежам проекта. Для футеровки стен прямых вертикальных участков используется жаропрочный анкер 4х30х200 мм, а в местах установки элементов направляющих / зубьев, используется жаропрочный анкер 4х30х400 мм. Вся анкерная продукция изготавливается из жаропрочной листовой стали AISI 310S (20Х23Н18).

После устройства теплоизоляционного слоя и установки анкерного поля, производится монтаж опалубки зубьев нижнего пояса и их заливка огнеупорным бетоном.

Вторым этапом производится монтаж опалубки «прямого» вертикального участка над ранее залитыми сегментами направляющих первого яруса.

После схватывания бетона и разборки опалубки прямой вертикальной части, производится монтаж опалубки горизонтальных сегментов второго яруса и наклонных сегментов между первым и вторым ярусом. Опалубка должна сохранять внутренний диаметр футеровки, согласно чертежу для монтажа варочной емкости на дальнейших этапах.

Заливка всех последующих карт производиться только после устройства всех температурных швов при помощи рулонного теплоизоляционного материала толщиной 13 мм.

Дальнейшее устройство футеровки стен верхней цилиндрической части котла повторяется согласно вышеописанной процедуре.

Заливка карт и сегментов наклонных и горизонтальных направляющих / зубьев, производится в шахматном порядке с целью выполнения максимально возможного объема укладки огнеупорного бетона.

Данная процедура необходима для того, чтобы обеспечить фронт работы на последующую смену, т.е. обеспечить максимальную занятость бригады с минимальными простоями. Процесс твердения бетона занимает достаточно длительное время (не менее 12-14 часов) и работа организовывается таким образом, чтобы рабочий день был занят полностью демонтажем опалубки, ее изготовлением и монтажом, а также заливкой подготовленных карт футеровки. Для этого, под устройство опалубки и заливку карт выбираются все возможные свободные, на данный момент времени, участки футеровки под заливку.

При формировании карт вокруг очистных патрубков / клапанов (напротив жаровых труб варочной емкости) металлическая поверхность патрубков должна быть обклеена рулонным теплоизоляционным материалом толщиной 13 мм.

Заливка карты вокруг сбросного аварийного желоба (огнеупорным бетоном) осуществляется в последнюю очередь, в связи с необходимостью опускания варочной емкости внутрь котла и присоединением фланца сбросного аварийного желоба непосредственно к фланцу варочной емкости. Только после проведения данных мероприятий, а также проверки работы пневматического сбросного клапана (обеспечения соосности клапана с седловиной фланца варочной емкости), производится заливка данной карты, в предварительно установленную опалубку. Заливка бетона производится через верхние очистные патрубки котла. После окончания процессов твердения опалубка демонтируется.

Было обнаружено, что в процессе подъема варочной емкости из котла, два верхних сегмента направляющих верхнего пояса были разрушены (участок выхода газового потока из котла в газоход). Данный участок был восстановлен – была произведена установка анкерной продукции, установлена опалубка и произведена заливка бетона с устройством температурных швов.

5. ФУТЕРОВКА ДНИЩА КОТЛА:

Основная футеровка состоит из трех слоев: теплоизоляционного рулонного материала толщиной 19 мм. (Cerablanket-128), теплоизоляционного огнеупорного алюмосиликатного кирпича ШТ-0,7 толщиной 124 мм. и рабочего слоя из монолитного огнеупорного бетона BORTCAST-50W, толщиной слоя 135 мм. Общая толщина слоя футеровки 280 мм.

Перед началом кладки основной футеровки необходимо произвести монтаж рулонного теплоизоляционного материала толщиной 19 мм. (Cerablanket128) в один слой по всей поверхности днища котла.

Кладка теплоизоляционного слоя ведется с использование теплоизоляционного кирпича. Для кладки теплоизоляционного слоя используется прямой кирпич ШТ-0,7 №8 (250х124х65). Кладка кирпича ведется в один слой на ребро. Толщина слоя 125 мм. Кладка кирпича ведется с применением кладочного раствора на основе алюмосиликатного мертеля.

Футеровка рабочего слоя выполняется из монолитного огнеупорного бетона BORTCAST-50W. Огнеупорный бетон заливается в предварительно установленную опалубку. В первую очередь устанавливается центральная карта футеровки днища котла. После ее заливки и снятия опалубки формируются радиальные карты. Опалубка устанавливается согласно картам бетона рабочего слоя показанных на чертеже № W.RU 01-02, на каждой второй карте по счету (в шахматном порядке).

Предварительно подготовленную бетонную массу BORTCAST-50W, заливают в опалубку. Для уплотнения бетонной массы используют погружной вибратор.

После схватывания бетона залитых карт (4 шт.), перегородки опалубки (делящие массу бетона по картам) демонтируются, и после устройства температурных швов, оставшиеся карты заливаются бетоном рабочего слоя.

6. ФУТЕРОВКА ТЕХНОЛОГИЧЕСКОГО ЛЮКА И ЗАГЛУШКИ ДЛЯ ОЧИСТНЫХ КЛАПАНОВ:

В процессе ремонтных работ футеровка технологической дверцы была заменена. Существующее анкера (хорошее техническое состояние) были использованы при устройстве новой футеровки. Перед укладкой бетона рабочего слоя был уложен слой рулонной теплоизоляции толщиной 40 мм (два слоя Cerablanket-128 по 19 мм.), а также уложен слой толщиной 13 мм по периметру ребра дверцы, в качестве температурного шва для компенсации тепловых расширений бетона и стали. В качестве бетона рабочего слоя уложен теплоизоляционный бетон BORTHERM-0,8.

Для более легкой заделки патрубков очистных клапанов мы, по просьбе обслуживающего персонала, изготовили заглушки из легкого теплоизоляционного бетона. Их применение позволит ускорить и облегчить закладку очистных патрубков после проведения необходимых работ по инспекции жаровых труб и их очистки, при необходимости. Заглушки установлены по месту и уплотнены рулонным теплоизоляционным материалом толщиной 13 мм. Наружные люка закрыты, дверца технологического люка навешена на место.

МОНТАЖ ОБОРУДОВАНИЯ.

Основная сложность монтажа заключалась в опускании варочной емкости в проектное положение, по причине того, что зазор между стенкой варочной емкости и сегментами направляющих / зубьями составил не более 15-20 мм на сторону. В связи с этим, данный процесс опускания должен быть максимально точным, для предотвращения перекоса емкости и возможного разрушения нового огнеупора зубьев / направляющих сегментов газового потока. Для обеспечения максимально возможной вертикальности оси при опускании емкости была задействована дополнительная ручная таль. При помощи данной вспомогательной тали достигалось соответствие вертикальной и горизонтальных осей при опускании варочной емкости во внутрь котла предотвращая возможный перекос варочной емкости. После того, как варочная емкость встала в проектное положение, фланцевое соединение крышки котла было зафиксировано болтовыми соединениями при помощи гайковерта.

После этого, все ранее демонтированное оборудование было установлено в проектное положение. Установлена защитная теплоизоляция на газоходах котла. Оборудование сдано для дальнейшей обвязки и установки приборов КИПиА и пуска оборудования в эксплуатацию.

Максимально подробно футеровочные работы и монтаж механического оборудования показаны в видеоролике «ГИПСОВАРОЧНЫЙ КОТЕЛ. ФУТЕРОВОЧНЫЕ РАБОТЫ. МОНТАЖ.».

ФОТООТЧЕТ ВЫПОЛНЕННЫХ РАБОТ.

Все фотографии, представленные в данном отчете, а также фотографии, не вошедшие в данный отчет и видеоролики выполненных работ, переданы заказчику. Часть итоговых фотографий выполненных работ представлены ниже:

РЕЗЮМЕ ПРОЕКТА:

Проект замены футеровки гипсоварочного котла по факту оказался очень сложным в первую очередь из-за необходимости проведения работ, связанных с демонтажем / монтажом оборудования и наличия ограничений по грузоподъемным механизмам. На данном этапе был выявлен значительный объем дополнительных механических работ, которые не были учтены ни сметным расчетом, ни графиком ремонта оборудования. Особенность футеровочных работ – необходимость изготовления сложной опалубки сегментов для направляющих газового потока, как горизонтальных, так и наклонных участков при соблюдении внутреннего диаметра направляющих сегментов котла. Несмотря на возникшие сложности при реализации проекта, за счет использования высококвалифицированных футеровщиков и монтажников, а также помощи специалистов комбината при решении организационных вопросов – все это позволило реализовать данный проект за 23 дня, включая проведения всех работ (демонтаж/монтаж механического оборудования; выломка существующего огнеупора и укладка нового).