ИНЖИНИРИНГ

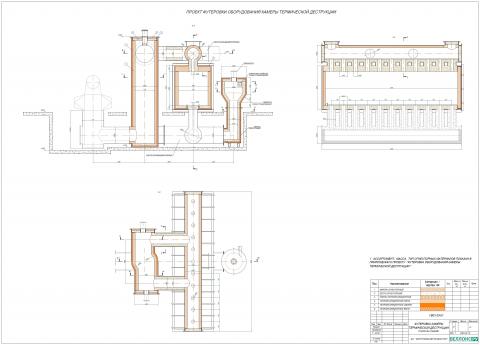

Специалистами ООО «Веллонс.РУ», в рамках данного проекта, в кратчайшие сроки были разработаны различные варианты огнеупорной футеровки с применением однослойной и двухслойной конструкции с учетом конструктивных особенностей оборудования, в том числе возможностью технического/технологического применения различных видов огнеупорного и теплоизоляционного материалов (кирпича, плит, рулонного материала), а также монолитных огнеупорных материалов (бетонов). Применение сочетания различных видов огнеупоров (кирпича, бетона) позволило предоставить готовое решение этого сложного проекта, которое полностью соответствует требованиям заказчика по техническим характеристикам применяемых огнеупоров, а также уложиться в рамки выделенного бюджета.

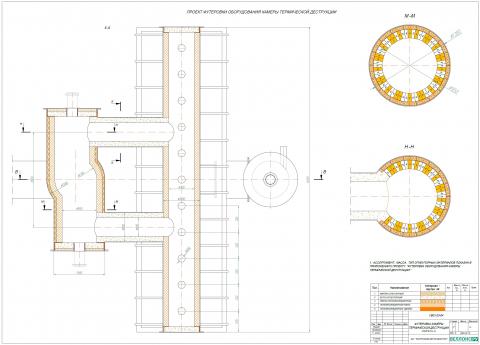

Сложность данного проекта обусловлена конструктивными особенностями оборудования, небольшими размерами его различных частей (например, диаметр газоходов и коллектора составляет от 800 до 1000 мм, а длина данных участков более 8 метров), плоским сводом, что в свою очередь обуславливает необходимость применения подвесного кирпича, различными диаметрами обечаек технологического оборудования – потребовалось изготовление индивидуальных чертежных изделий под заказ.

По требованию заказчика нашей компанией был подготовлен ПОР – проект организации работ на объекте и проект укладки футеровки с пояснительной запиской. Весь пакет технической документации передан в формате *.dwg специалистам заказчика для дальнейшего пользования. Часть рабочих чертежей по данному проекту представлена в разделе ИНЖИНИРИНГ на сайте нашей компании.

ПОДБОР И ПОСТАВКА ОГНЕУПОРА

В связи со сложной конструкцией технологического оборудования, наличия большого количества переходных участков (сопряжения двух и более газоходов различных диаметров, сопряжения круглых сечений с плоскими поверхностями, наличие конусных переходов, различных торцевых крышек оборудования и т.п. мы вынуждены были обеспечить подбор ассортимента огнеупорной продукции не только на основе существующих размеров кирпича по ГОСТ 8691-73, но и разработать индивидуальные чертежи с размещением спецзаказа на изготовление теплоизоляционных лекальных кирпичей для каждого из диаметров того или иного участка оборудования.

Использование соответствующих изделий (клин ребровой двухсторонний), а также их различного сочетания, позволило обеспечить максимально правильную геометрию (окружность) при футеровке циклонной топки, коллектора печи деструкции. Применение огнеупорного бетона позволило обеспечить максимально надежную конструкцию футеровки переходных участков (сопряжение плоского свода печи и труб верхнего коллектора, днища печи, крышек коллекторов и циклонной топки, а также вновь устанавливаемого предтопка). Использование теплоизоляционных материалов (каолиновой плиты и рулонного материала) в совокупности с использованием огнеупорного кирпича и бетона, позволило обеспечить минимальную теплопроводность двухслойной стенки. Использование рулонного материала (толщиной 6 и 38 мм.) обусловлено необходимостью устройства температурных швов для компенсации различных тепловых расширений стали и огнеупорных материалов, в первую очередь огнеупорного бетона. В качестве кладочного раствора используется алюмосиликатный мертель МШ-28 с применением, в качестве раствора затворения, смеси химического отвердителя и воды. Данный вид кладочного раствора позволяет обеспечить начальное твердение огнеупорного кладочного раствора в процессе кладки футеровки, еще до начала сушки футеровки.

Комбинированное использование вышеперечисленных материалов позволило завершить проект по футеровке установки сжигания полимерных отходов на две недели раньше согласованного срока.

МОНТАЖНЫЕ РАБОТЫ

Все работы, связанные с устройством огнеупорной футеровки, велись под непосредственным контролем и участием специалистов ООО «Веллонс.РУ». Монтаж огнеупора, а также необходимые вспомогательные работы проводились специалистами ООО «СинтезМонтаж», работающих в рамках нашего EPC-контракта. Все основные виды работ описаны ниже в соответствующих разделах. Они также представлены в наших кратких видеоотчетах на сайте компании в разделе «ФУТЕРОВКА УСТАНОВКИ СЖИГАНИЯ ПОЛИМЕРНЫХ ОТХОДОВ».

1. ПРЕДТОПОК (вновь устанавливаемый)

Конструкция футеровки предтопка и газохода до нижнего коллектора двухслойная с использованием лекального теплоизоляционного кирпича, различного формата, изготовленного по индивидуальным чертежам для каждого диаметра конструкции: топки, переходного конуса и газохода.

ВЕРХНЯЯ ЧАСТЬ ПРЕДТОПКА (цилиндрическая) – футеровка двухслойная общей толщиной 215 мм. – толщина теплоизоляционного слоя – 65 мм, толщина рабочего слоя футеровки – 150 мм. Описание этапов работ представлены ниже:

Днище:

- Перед началом монтажа теплоизоляционного слоя производится установка анкеров для обеспечения крепления огнеупорного бетона рабочего слоя.

- В межанкерное пространство укладывается теплоизоляционный кирпич (при помощи кладочного раствора), по возможности максимально плотно с подгонкой кирпича. Существующие швы заполняются раствором.

- После укладки теплоизоляционного слоя, металлические анкера разгибаются перпендикулярно друг другу, для обеспечения максимально прочного крепления бетона.

- После установки анкерной продукции и теплоизоляционного слоя укладывается лекальный кирпич на высоту не менее 150 мм.

- Производится заливка огнеупорного слоя бетона. Толщина слоя 150 мм.

Стенки:

- Производится укладка трех рядов лекального кирпича по обечайке цилиндрической части предтопка.

- Устанавливаются анкера через 250 мм и продолжается укладка теплоизоляционного слоя. При необходимости теплоизоляционный лекальный кирпич подпиливается в местах крепления анкеров к обечайке.

- Дальнейшая укладка кирпича и монтаж анкеров повторяется согласно вышеописанной процедуры.

- По окончании кладки теплоизоляционного слоя наклеивается рулонный теплоизоляционный материал на днище предтопка и на патрубок горелки, для формирования температурных швов.

- Устанавливается опалубка и производиться заливка огнеупорного бетона с использованием погружного вибратора для распределения бетона по всей площади и его уплотнения.

- После выдержки бетона опалубку удаляют.

Переходной конус предтопка - футеровка двухслойная общей толщиной 215 мм. – толщина теплоизоляционного слоя – 65 мм, толщина рабочего слоя футеровки – 150 мм. Описание этапов работ представлены ниже:

- Технология укладки теплоизоляционного слоя, рабочего слоя, включая монтаж анкерной продукции и опалубки аналогичен процессе монтажа, описанного в разделе выше (футеровка верхней части предтопка).

ГАЗОХОД ПРЕДТОПКА (вновь устанавливаемый) - футеровка двухслойная общей толщиной 180 мм. – толщина теплоизоляционного слоя – 65 мм, толщина рабочего слоя футеровки – 115 мм. Сложность конструкции газохода из-за его размеров (диаметр 800 мм, длина – 2100 мм.) с врезкой переходного патрубка, а также необходимостью устройства двухслойной футеровки по причине высокой температуры газового потока (до 1200 °С) предусматривало работу по устройству футеровки в два этапа. Описание этапов работ представлены ниже:

Этап первый:

- Футеровка днища газохода с устройством теплоизоляционного слоя с применением теплоизоляционного кирпича.

- Укладка слоя теплоизоляционного лекального кирпича на высоту рабочего слоя футеровки по обечайке газохода.

- Заливка огнеупорного бетона рабочего слоя днища газохода толщиной 140-150 мм.

- Футеровка патрубка / прямого колена лекальным теплоизоляционным кирпичом.

- Монтаж внутренней опалубки (сложная стыковочная опалубка вертикальной части с горизонтальной частью колена).

- Заливка рабочего слоя огнеупорным бетоном на высоту ~ 1000 мм.

- Разборка опалубки первого этапа (после выдержки бетона и набора его прочности)

Этап второй:

- Кладка лекального теплоизоляционного кирпича до обреза газохода (до фланцевого соединения).

- Прокладка теплоизоляционного рулонного материала для формирования температурного шва по границе уже залитого бетона первого этапа.

- Монтаж внутренней опалубки на высоту (~ 1000 мм.) для заливки бетона рабочего слоя. Толщина слоя 115 мм.

- Разборка опалубки второго этапа (после выдержки бетона и набора его прочности).

По окончании работ, соединительные фланцы всех частей оборудования были зачищены и подготовлены к сборке / монтажу по месту установки.

2. ПЕЧЬ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ

При устройстве футеровки печи термической деструкции использовалась комбинация различных видов теплоизоляционных и огнеупорных материалов, а именно:

Днище печи/камеры – футеровка выполнена из двух слоев. Рабочий слой из огнеупорного бетона толщиной 150 мм, теплоизоляционный слой из плитки/кирпича толщиной 65 мм. Общая толщина футеровки составляет 215 мм. Описание этапов работ представлены ниже:

- Теплоизоляционный слой толщиной 65 мм – в связи с необходимостью обеспечить прочность конструкции в качестве теплоизоляционного материала используется кирпич ШТУ-1,3. До начала укладки кирпича поверхность очищается от посторонних предметов и грязи. Кладка кирпича осуществляется на кладочный раствор на основе шамотного мертеля МШ-28.

- Теплоизоляционный слой в месте сопряжения днища печи и стен печи выполнен при помощи каолиновой плиты КТП-65. Данный материал уложен до начала укладки рабочего слоя футеровки днища печи из монолитного огнеупора (бетона) для обеспечения теплоизоляции по всему сечению стенки футеровки. Каолиновая плита укладывается на кладочные раствор на основе шамотного мертеля МШ-28 и химического отвердителя.

- Металлические стойки рельс передвижной тележки, а также опоры для размещения перемещаемой платформы тележки обклеиваются рулонным теплоизоляционным материалом до начала укладки огнеупорного бетона. Данный материал необходим для компенсации различных тепловых расширений стали и бетона.

- Для формирования входных отверстий газоходов от нижнего коллектора в камеру деструкции в качестве несъемной опалубки используются полипропиленовые трубы необходимого диаметра.

- Устройство опалубки – опалубка устанавливается таким образом, чтобы обеспечить заливку огнеупорного бетона картами, определенного размера. Конструкция опалубки должна предусматривать возможность ее разборки вовнутрь не залитых карт, без разрушения уложенного бетона.

- Укладка бетона рабочего слоя ведется картами с устройствами температурных швов. После заливки и выдержки бетона, и соответственно, после разборки опалубки, производится укладка рулонного теплоизоляционного материала по боковым сторонам уложенных карт, для обеспечения компенсаций тепловых расширений монолитного огнеупора.

- По окончании работ по устройству температурных швов, производят укладку бетона в оставшиеся карты (образованные между ранее залитыми картами).

Стены печи/камеры деструкции – футеровка выполнена из двух слоев. Рабочий слой из огнеупорного кирпича ША-10, толщиной 150 мм, теплоизоляционный слой из каолиновой плиты КТП-65, толщиной 65 мм. Общая толщина футеровки составляет 215 мм. Описание этапов работ представлены ниже:

- Теплоизоляционный слой – плита КТП-65 наклеивается на стенки корпуса печи при помощи кладочного раствора на основе МШ-28.

- Рабочий слой – алюмосиликатный кирпич ША-10 на кладочном растворе в перевязку.

- При достижении кладки кирпича уровня теплоизоляционной плиты (~ каждые 500 мм.) производится установка металлических жаропрочных Т-образных анкеров (плоских, толщиной 2 мм) для обеспечения более жесткой конструкции стен печи и предотвращения разрушения кладки в процессе эксплуатации.

- После установки анкеров, производится монтаж теплоизоляционной плиты следующего ряда и, соответственно, кладка огнеупорного кирпича ведется до уровня теплоизоляционной плиты (~ через 500 мм.)

- Цикл установки анкеров, теплоизоляционного и огнеупорного материалов, повторяется до уровня подвесного сводового кирпича.

- Установка анкеров происходит по всему периметру печи через ~ 350 мм.

- Теплоизоляционная плита на обрезе печи, у двери печи, закрывается огнеупорным кирпичом для обеспечения необходимой прочности кладки стены в районе зоны открывания/закрывания.

Свод печи/камеры деструкции, подвесной свод – выполнен из подвесного кирпича толщиной 300 мм. и теплоизоляционного рулонного материала толщиной 30 мм. Общая толщина слоя футеровки составляет 330 мм. Описание этапов работ описаны ниже:

- Перед монтажом подвесного кирпича/блоков к корпусу (к потолку) привариваются подвесные элементы (тавры). Данные подвесные элементы устанавливаются через определенный промежуток (~ 290 мм) для обеспечения максимально плотности рядов.

- Подвесной кирпич ША-83 навешивается пазом на подвесной элемент. Поверхность кирпича смазывается кладочным раствором и последующий кирпич при его навески плотно прижимается к предыдущему кирпичу. Толщина шва между поперечными рядами, по возможности, регулируется за счет перемещения кирпича на подвесном элементе.

- Параллельно с укладкой подвесных кирпичей производится заполнение пространства, между кирпичом и потолком камеры, рулонным теплоизоляционным материалом.

- Кладка кирпича ведется в две стороны от газоходов верхнего коллектора к стенам печи.

- Два крайних ряда подвесного кирпича, как с одной, так и, с другой стороны, подпиливаются в размер, для максимально плотного сопряжения стенового и сводового кирпичей соответственно.

- Пространство между корпусом печи и первым продольным рядом подвесных кирпичей заполняется теплоизоляционным материалом (каолиновой плитой и рулонным материалом).

Свод печи/камеры деструкции, зона переходных газоходов верхнего коллектора - футеровка выполнена из монолитного огнеупора:

- Перед установкой опалубки производится наварка анкеров крепления огнеупорного бетона.

- Поверхность подвесного кирпича в границах карты обклеивается рулонным теплоизоляционным материалом, для формирования температурных швов и компенсации теплового расширения бетона и огнеупорного кирпича.

- После установки анкеров, устройства температурных швов, устанавливается опалубка карт переходного участка свода и газоходов верхнего коллектора.

- В качестве несъемной опалубки для формирования отверстий газоходов используется полипропиленовая труба диаметром 200 мм.

- Укладка бетона происходит через верхний коллектор с использованием вибратора для обеспечения равномерного распределения бетона по всей площади карты и его уплотнения.

- После выдержки бетона, опалубка разбирается и оставшиеся карты подготавливаются к заливке.

- Образованные «пустые» карты обклеиваются по всему периметру (по всем четырем сторонам) теплоизоляционным материалом.

- Дальнейшая подготовка опалубки и заливка бетона происходит аналогично вышеописанной процедуры.

Дверь печи/камеры деструкции - футеровка выполнена из двух слоев. Рабочий слой из огнеупорного кирпича ША-10, толщиной 150 мм, теплоизоляционный слой из каолиновой плиты КТП- 65, толщиной 65 мм. Общая толщина футеровки составляет 215 мм.

- Перед началом футеровочных работ были изготовлены и наварены поддерживающие элементы двери (короб) для укладки огнеупора.

- Металлический каркас усилен ребрами жесткости, установленных равномерно по периметру каркаса.

- Теплоизоляционный слой – плита КТП-65 наклеивается на корпус двери при помощи кладочного раствора на основе МШ-28.

- Рабочий слой – алюмосиликатный кирпич ША-10 на кладочном растворе в перевязку.

- Для формирования температурного шва на внутреннюю часть металлического каркаса наклеивается рулонный теплоизоляционный материал.

- Устройство футеровки двери, установка анкеров крепления футеровки выполняется аналогично процедуры, описанной в разделе устройства футеровки стен камеры термической деструкции.

3. ВЕРХНИЙ КОЛЛЕКТОР ПЕЧИ ДЕСТРУКЦИИ

Большое количество сопрягаемых различных поверхностей (вертикальные переходные участки газоходов в камеру деструкции, два взрывных клапана верхнего коллектора, два газохода к циклонной топке), а также малым диаметром газоходов (от 500 мм до 1000 мм.), делают работы по футеровке данного участка одними из самых сложных на данном проекте. Для решения задачи устройства футеровки использованы различные технические решения, связанные с применением фасонного кирпича (клин ребровой двухсторонний) и огнеупорного бетона. Все футеровочные работы связаны с изготовлением специальной опалубки и приспособлений для кладки кирпича по окружности кольцевой кладкой. Футеровка коллектора однослойная, толщиной 150 мм. Описание этапов работ представлены ниже:

Переходной участок газоходов из коллектора в печь деструкции – футеровка из монолитного огнеупорного бетона.

- Перед установкой опалубки производится наварка анкеров крепления огнеупорного бетона.

- В качестве несъемной опалубки для формирования отверстий газоходов используется полипропиленовая труба диаметром 200 мм. (при бетонировании свода печи, длина трубы подбирается с учетом толщины слоя огнеупорного бетона в коллекторе) Излишек трубы после окончания заливки карты срезается.

- Опалубку для переходного участка изготавливают из металла толщиной 3 мм, а крышку опалубки из металла толщиной 1 мм для возможности формирования круглой поверхности карты.

- После монтажа опалубки, производится укладка огнеупорного бетона и крышка фиксируется до окончания схватывания бетона и набора его прочности. Затем опалубка демонтируется и используется в дальнейшем при заливке карт всех нижних переходных участков (к камере термической деструкции).

- Монтаж опалубки и заливка огнеупорного бетона ведется через одну карту, для возможности разбора внутренних частей опалубки (ребер) без повреждения огнеупорного бетона.

Переходной участок газоходов из коллектора в циклонную топку – футеровка из монолитного огнеупорного бетона.

- Два сложных участка, имеющих и вертикальный переход (в печь деструкцию) и одновременно горизонтальный переход в циклонную топку.

- Для данных участков изготавливалась единая опалубка с возможностью заливки одного большого участка, охватывающего оба перехода.

- Укладка бетона производилась через вырезанное отверстие в обечайке коллектора с применением погружного вибратора.

- После выдержки бетона и достижения требуемой прочности опалубка демонтируется.

Взрывные клапана коллектора – футеровка из монолитного огнеупорного бетона.

- Перед установкой опалубки производится наварка анкеров крепления огнеупорного бетона по всей поверхности патрубка взрывного клапана (~ через 250-300 мм как по высоте трубы, так и по ее окружности).

- Монтаж опалубки производится аналогично устройству опалубки переходного участка газоходов из коллектора в печь деструкции.

- Производится укладка огнеупорного бетона и после необходимого времени для схватывания бетона опалубка снимается.

Кладка формованного огнеупора (кирпича) по всей длине коллектора осуществляется с использованием фасонного кирпича (клин ребровой двухсторонний ША-45б). Кладка кирпича ведется по кольцу с применением специально разработанных кружал для футеровки сводовой части коллектора. Замковый кирпич выпиливается / подгоняется по месту. После установки замкового кирпича кружала снимаются. Использование правильно подобранного фасонного кирпича обеспечивает максимальную прочность конструкции футеровки данного участка.

4. ЦИКЛОННАЯ ТОПКА

Конструкция футеровки двухслойная с использованием теплоизоляционного кирпича и кирпича рабочего слоя (клин ребровой двухсторонний) – для конструкции стен. Теплоизоляционный кирпич и огнеупорный бетон рабочего слоя – для устройства футеровки днища топки. Толщина огнеупора циклонной топки 215 мм, из них 65 мм. – толщина теплоизоляционного слоя, 150 мм. – толщина рабочего слоя. Описание этапов работ представлены ниже:

Днище топки – в качестве теплоизоляционного слоя использована кирпич ШТУ-1,3 №5, для рабочего слоя огнеупорный монолитный бетон.

- Теплоизоляционный кирпич (толщиной 65 мм.) при помощи кладочного раствора на базе МШ-28 и химического отвердителя, укладывается на предварительно очищенную металлическую поверхность днища топки. Кирпич подгоняется к вертикальной обечайке корпуса топки максимально плотно, путем его обрезки.

- Укладка огнеупорного бетона рабочего слоя (толщиной 150 мм.) осуществляется в один прием по всей площади днища.

Футеровка вертикального участка топки – футеровка из формованного огнеупора / кирпича (теплоизоляционного и огнеупорного). Диаметр топки - 1600 мм., высота топки - 6570 мм.

- Теплоизоляционный кирпич выполнен по индивидуальным чертежам, специально для диаметра обечайки циклонной топки. В результате имеем максимальное прилегание кирпича к корпусу топки, и, как следствие, отсутствие процесса подгонки, тёски кирпича и т.п., что ускоряет футеровочные работы в целом.

- Укладка теплоизоляционного кирпича ведется в перевязку, по всей высоте топки.

- Футеровка рабочего слоя состоит из комбинации двух фасонных кирпичей различной марки (клин ребровой двухсторонний – ША-45а, ША-45б), которая позволяет выложить максимально правильную окружность соответствующего диаметра.

- Раскладка кирпича выполнена заранее, на этапе проектирования, что позволило сократить время футеровочных работ (отсутствие подгонки кирпича и т.п.).

- Кладка кирпича рабочего слоя ведется кольцами, со смещением шага кирпича между ними (перевязкой рядов кладки кирпича).

- Во время кладки стен топки произведена закладка участка газохода от нижнего коллектора к циклонной топке, во избежание перетока газовых потоков от вновь установленного предтопка, а также из нижнего коллектора печи соответственно.

- Переходной участок нижнего газохода отвода продуктов горения к дымовой трубе из циклонной топки также футерован теплоизоляционным кирпичом и огнеупорным бетоном рабочего слоя.

Горизонтальные газоходы циклонной топки (место установки горелочных устройств) и переходные участки газоходов от верхнего коллектора в циклонную топку – комбинированная огнеупорная футеровка с применением теплоизоляционного, огнеупорного кирпича, а также монолитного огнеупора (бетона). Применение данных огнеупоров обусловлено необходимостью устройства огнеупорной футеровки на сложных переходных участках, таких как: вход газоходов от верхнего коллектора в циклонную топку, вход газоходов установки горелочных устройств в циклонную топку. Футеровка двухслойная – теплоизоляционный слой 65 мм выполнен при помощи лекального кирпича ШТУ-1,3, рабочий слой 150 мм. – огнеупорный фасонный кирпич (клин ребровой двухсторонний) и бетон огнеупорный. Общая толщина футеровки составляет 215 мм. Описание этапов работ представлены ниже:

Газоход установки горелочных устройств циклонной топки (2 шт.):

- Теплоизоляционный слой укладывается с применением лекального теплоизоляционного кирпича в перевязку по всей окружности газохода.

- Сводовая часть газохода футеруется с применением специально изготовленных кружал, в том числе и за счет несущей способности кладочного раствора и укладки лекального кирпича в перевязку.

- Рабочий слой формируется из двух видов фасонных кирпичей (клин ребровой двухсторонний – ША-45а, ША-45б), позволяющих обеспечить кладку максимально правильной окружности при футеровке газоходов установки горелочных устройств.

- Кирпич рабочего слоя выкладывается (со стороны примыкания газоходов верхнего коллектора) до начала участка укладки бетона переходного участка.

- С противоположенной стороны кирпич поднимается на высоту, которая позволяет уложить кирпич без применения кружал.

- После заливки бетона на переходном участке (вход газохода верхнего коллектора) производится дальнейшая кладка кирпича рабочего слоя при помощи кружал (сводовая часть газохода). После установки замкового кирпича, кружала снимаются.

- Кладка кирпича рабочего слоя ведется кольцами.

Участок врезки газохода верхнего коллектора в газоход установки горелок циклонной топки: – футеровка из монолитного огнеупорного бетона (для двух газоходов).

- Перед установкой опалубки производится наварка анкеров крепления огнеупорного бетона, а также укладка теплоизоляционного слоя из лекальных кирпичей ШТУ1,3.

- Производится изготовление и монтаж опалубки.

- Укладка бетона производится через вырезанное отверстие в обечайке газохода с применением погружного вибратора.

- После выдержки бетона и достижения требуемой прочности опалубка демонтируется.

Участок врезки газоходов установки горелочных устройств в циклонную топку – футеровка из монолитного огнеупорного бетона. Сложность обусловлена сопряжением относительно больших диаметров, где на большом участке должно происходить сопряжение вертикальной и горизонтальной кладки огнеупора. Для кладки сопряжения можно использовать тёску и резку кирпича, но сложность сопряжения данных поверхностей неизбежно повлечет резку кирпича не в размер, что негативно скажется на прочности конструкции футеровки в целом. В результате, мы пришли к заключению что использование монолитного огнеупора на данном участке является предпочтительным.

- Изготовление опалубки, установка анкерной продукции ведется согласно ранее описанным процедурам.

- Для избежание резки кирпича и подгонки его к общей высоте кладки циклонной топки залит бетонный пояс по всей площади сечения футеровки с одновременным формированием арки газохода установки горелки в месте перехода его в циклонную топку. Данный пояс несет дополнительную прочность конструкции в месте прилегания верхней крышки циклонной топки.

5. КРЫШКИ ТОРЦЕВЫЕ, ВЕРХНИЕ (КОЛЛЕТОРА И ЦИКЛОННОЙ ТОПКИ)

Принципиальное устройство футеровки всех крышек практически идентично, именно поэтому футеровка крышек выделена в один раздел. Рабочий слой выполнен из огнеупорного бетона, этапы работ показаны ниже:

Торцевые крышки верхнего коллектора (2 шт.) – футеровка однослойная, толщиной 150 мм.

- Перед укладкой футеровки была изготовлена и установлена несъемная опалубка – кольцо, выполненное из вальцованной металлической полосы толщиной 6 мм., определенного диаметра, приваренного к корпусу крышки.

- После установки опалубки восстановлено анкерное поле, высота анкеров ~130 мм. из расчета ~ 9 шт/м2.

- Перед укладкой бетона опалубка обклеена рулонным теплоизоляционным материалом для формирования компенсационного температурного шва.

- Укладка бетона производится за один раз, при помощи погружного вибратора или ручным способом.

Торцевые крышки (2 шт.) и верхняя крышка циклонной топки – футеровка двухслойная, общей толщиной 215 мм. Из них 65 мм теплоизоляционный слой из каолиновой плиты КТП-65, и 150 мм. рабочий слой из огнеупорного монолитного бетона. Применение двухслойной футеровки обусловлено высокой температурой в циклонной топке до 1200°С.

- Работы по устройству металлической несъемной опалубки, восстановление анкерного поля, устройство температурного шва и т.п. происходит аналогично процедуры, описанной выше.

- Укладка теплоизоляционного слоя происходит путем резки каолиновой плиты и заполнения ею межанкерного пространства. Стыки фрагментов плиты заделываются кладочным раствором.

- После устройства теплоизоляционного слоя происходит укладка огнеупорного монолитного бетона рабочего слоя.

6. МОНТАЖ ПРЕДТОПКА И КРЫШЕК КОЛЛЕКТОРА И ЦИКЛОННОЙ ТОПКИ

Монтаж предтопка:

- До начала монтажа предтопка печи термической деструкции была восстановлена футеровка переходного участка газохода к нижнему коллектору печи деструкции.

- Поверхность кирпича на фланцевом стыке, перед соединением газохода с вертикальной частью предтопка, была обклеена рулонным материалом с использованием кладочного раствора.

- Монтаж предтопка осуществлялся силами монтажной организации ООО «Корифей».

- В качестве прокладочного материала на горизонтальных стыках предтопка (конусная и цилиндрическая части предтопка) использован рулонный теплоизоляционный материал толщиной ~ 20-25 мм., рабочий температурный диапазон которого достигает 1250 °С.

Монтаж крышек коллекторов и циклонной топки:

- Перед монтажом всех крышек производится монтаж уплотнителя, в качестве которого используется рулонный теплоизоляционный материал, толщиной 6 мм.

- После установки фланцевого уплотнения, на фланцевую поверхность оборудования наносится клеящий раствор с избытком (либо на поверхность ранее установленного уплотнения) для того, чтобы при затяжке болтов крышек излишек данного клеящего раствора вышел наружу.

- После пуска оборудования в эксплуатацию (при пуско-наладочных работах), при воздействии температуры, данный клеящий раствор полностью схватиться, обеспечив максимальную герметизацию оборудования.

- Для обеспечения теплового расширения футеровки и металлической конструкции оборудования, в районе прилегания крышек к основной футеровке, устроены температурные швы, толщиной ~15 мм., которые при монтаже крышек заполняются теплоизоляционным материалом толщиной 38 мм. (клеится к торцевой поверхности основного огнеупора). При затягивании болтовых соединений крышек данный теплоизоляционный материал сжимается более чем в два раза, тем самым обеспечивая максимальное уплотнение при сохранении возможности теплового расширения огнеупора и стальной конструкции.

- Данный принцип устройства уплотнений аналогичен для всех крышек, в т.ч. для торцевых и верхней крышек циклонной топки печи термической деструкции.

Монтаж торцевой крышки нижнего коллектора:

- В процессе демонтажных работ была вскрыта задняя крышка нижнего коллектора для осмотра технического состояния огнеупорной футеровки нижнего коллектора.

- Соответственно, перед установкой крышки, футеровка данного участка была восстановлена (использован пиленный кирпич ША-10 шириной равной толщине выломанного огнеупора ~ 100 – 120 мм.).

- Кладка кирпича осуществлялась на кладочный раствор на базе алюмосиликатного мертеля МШ-28 и химически активного отвердителя.

- После окончания кладки, с внешней стороны был наклеен рулонный теплоизоляционный материал толщиной 20 мм. для дополнительной тепловой изоляции и компенсации возможного температурного расширения огнеупора.

- После окончания футеровочных работ установлена металлическая крышка на болтовое соединение с применением, в качестве дополнительного уплотнения, клеящего раствора.

РЕЗЮМЕ ПРОЕКТА:

По завершению всех футеровочных работ и монтажу оборудования, можно сделать вывод, что сложность данного проекта очень высока. Для реализации данного проекта были использованы все виды футеровочных работ с применением как формованных видов огнеупора (кирпича), так и неформованного монолитного огнеупорного бетона, а также вся совокупность вспомогательных работ, необходимых для их укладки. Огромное количество сопряжения различных поверхностей, необходимость изготовления индивидуальной опалубки и оснастки, монтаж опалубки в горизонтальном, вертикальном и потолочном исполнении, использование комбинированных решений, все это делает проект уникальным и максимально сложным. Несмотря на это, данный проект успешно реализован ООО «Веллонс.РУ» в сжатые сроки, с опережением графика и с высоким качеством. Причинами успешной реализации данного проекта явились:

- применением собственного детального инжиниринга;

- непосредственное руководство и контроль за исполнением футеровочных работ на производственной площадке заказчика;

- тесная кооперация с АО «Боровичский завод огнеупоров» - изготовление чертежных индивидуальных изделий, применение которых позволило сократить срок футеровочных работ; а также использование самых современных огнеупорных материалов и технологии их укладки выбор компании ООО «СинтезМонтаж» в качестве субподрядчика на проведение футеровочных работ, имеющую квалифицированный, обученный и аттестованный персонал с допуском к работе на объектах АО «Воронежсинтезкаучук», а также весь комплект необходимого оборудования.