4 ноября 2019 года компанией ООО «Веллонс.РУ» успешно завершен проект по замене огнеупорной футеровки водогрейного котла №2 (КТВм-5000) котельной ООО «ФМ-Эстейт». Данные работы выполнены на условиях EPC-контракта, включая инжиниринг, подбор и поставку материалов, а также проведение футеровочных работ по устройству огнеупорной футеровки котла.

ИНЖИНИРИНГ.

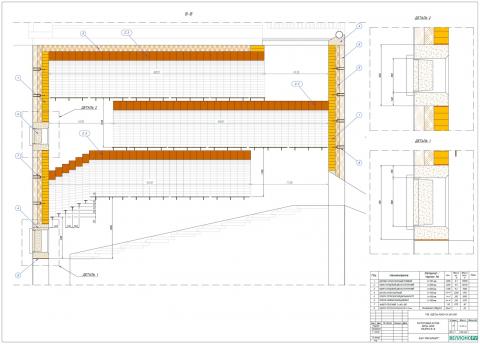

Специалистами ООО «Веллонс.РУ», на основе полученного эскиза котельной установки, был разработан подробный рабочий проект устройства огнеупорной футеровки с применением многослойной конструкции (двухслойная теплоизоляционная футеровка и футеровка рабочего слоя с применением огнеупорного кирпича).

Основной сложностью данного проекта является устройство трех сводовых конструкций в топке котла для обеспечения конструктивных особенностей котельной установки завода-изготовителя котла КТВм-5000 (ООО «Ковровские котлы», г. Ковров). Для обеспечения прочности конструкции кладки сводовой части, а также кирпичной кладки прямых стен выполнен ряд технических мероприятий с применением специальных суппортов и анкерной продукции для кирпичной кладки.

ПОДБОР И ПОСТАВКА ОГНЕУПОРА.

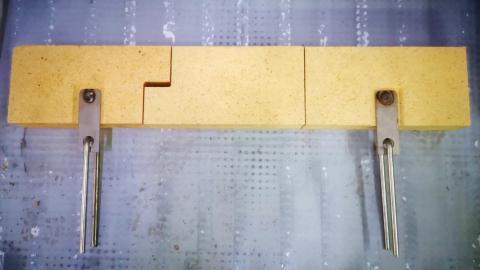

Участок вертикальных прямых стен котла. Для обеспечения нормальной службы футеровки вертикальных прямых стен котла предусмотрена устройство «отдельных» панелей с компенсационным тепловым швом. Данный шов образуется за счет применения огнеупорного кирпича, выполненного по индивидуально разработанным чертежам. Панели укладываются в перевязку с использованием специального кирпича под анкер. Все «чертежные» изделия (изделия не по ГОСТ), а также вся анкерная продукция выполнены по чертежам ООО «Веллонс.РУ», специально разработанных под данный проект. Монтаж анкеров, под кирпичную кладку, ведется через каждые 6-9 рядов (определяется по месту, в зависимости от горизонтального уровня наклонной колосниковой решётки).

В качестве огнеупора рабочего слоя использован огнеупорный кирпич марки ША-I (толщина слоя 150 мм.) с рабочей температурой применения до 1350-1400 °С, в качестве первого теплоизоляционного слоя – каолиновая плита КТП-50 (в два слоя – 100 мм.) с рабочей температурой применения до 1250 °С,

в качестве второго теплоизоляционного слоя – силикаткальциевая плита типа SILBORD (один слой толщиной 100 мм.) с рабочей температурой применения до 1100 °С. Общая толщина футеровки – 350 мм. Для формирования температурных швов применяется рулонный теплоизоляционный материал (одеяло) Durablanket 128 толщиной 10 мм с рабочей температурой применения до 1250 °С.

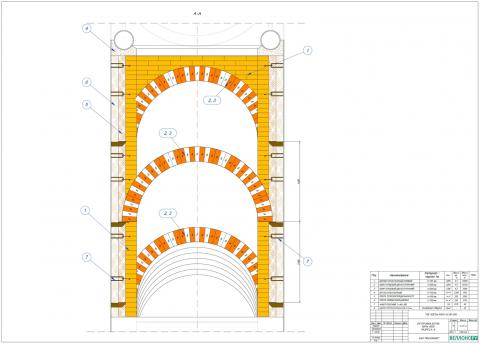

Сводовая часть котла (три свода). Для обеспечения максимально возможной конструктивной прочности сводовой части котла, конструкция свода была изменена с более плоского свода на более крутой свод - «правильный» свод, диаметр которого фактически равен ширине межстенного пространства котла. При этом сечения как в нижней части котла (зоне горения топлива), так и в зонах движения продуктов горения не уменьшились. Таким образом, изменение конструкции сводов никак не влияет на технологический процесс горения топлива, а также нагрева теплоносителя в котле.

В качестве огнеупора для устройства свода использовался фасонный кирпич марки ШЦУ-4,5 согласно предварительно разработанной раскладке огнеупора. Толщина свода составляет 200 мм. Данная толщина кирпича, а также применение фасонных изделий, позволяет обеспечить максимальную прочность арочной конструкции.

Дополнительно, для придания прочности сводовой конструкции топки котла, использовались консоли / суппорта которые обеспечивают снижение давления футеровки свода на вертикальные стенки котла, обеспечивая необходимую жесткость, прочность конструкции футеровки в целом.

Технологические люка и дверцы. Устройство футеровки данных узлов осуществляется при помощи монолитного огнеупора – огнеупорного бетона BORCAST-55W с содержанием Al2O3>55% с рабочей температурой применения до 1450°С. Укладка бетона производится в предварительно установленную опалубку с использованием глубинного вибратора для уплотнения бетонной массы. Применяются металлические анкера из высоколегированной жаропрочной стали AISI 310S (20Х23Н18).

МОНТАЖНЫЕ РАБОТЫ.

Все работы, связанные с устройством огнеупорной футеровки, такие как: монтаж огнеупора, необходимые вспомогательные работы (изготовление опалубки, оснастки и прочих работ) проводились специалистами ООО «Веллонс.РУ» совместно с бригадой футеровщиков в рамках единого ЕРС-контракта. Все основные виды работ описаны ниже в соответствующих разделах. Они также будут представлены в наших кратких видеоотчетах на сайте компании в разделе «КАПИТАЛЬНЫЙ РЕМОНТ ФУТЕРОВКИ ВОДОГРЕЙНОГО КОТЛА КТВм-5000».

1. ЗОНА ПЕРВОГО СВОДА, КОЛОСНИКОВАЯ ЗОНА ТОПКИ КОТЛА.

КОНСТРУКЦИЯ ФУТЕРОВКИ ВЕРТИКАЛЬНЫХ СТЕН – два слоя теплоизоляции из каолиновой плиты общей толщиной 100 мм и силикаткальциевой плиты толщиной 100 мм.; рабочий слой – из огнеупорного кирпича ША-I №9 толщиной 150 мм. и специальных чертежных изделий для крепления анкера на базе ША-I №9. Общая толщина футеровки 350 мм.

Устройство футеровки стен:

Устройство теплоизоляционного слоя происходит при помощи одной силикаткальциевой плиты (толщиной 100 мм) и двух каолиновых плит (2х50 мм). Плиты устанавливаются на ребро и плотно прижимаются друг к другу. Кладка рабочего слоя кирпича обеспечивает прочное и надежное крепление данных плит. Конструктивная прочность плит (в процессе эксплуатации не рассыпаются) не требует дополнительного их крепления на собственные анкера или на клей.

Важно! В связи с тем, что конструкция колосниковой решетки является наклонной, основной задачей по устройству нижней части футеровки стен топки котла является выравнивание кирпичной кладки рабочего слоя по горизонту. Это необходимое мероприятие для обеспечения соблюдения требований к кладке огнеупорного кирпича и обеспечения нормального срока службы футеровки в целом всего котла.

При укладке нижнего ряда огнеупорного кирпича мы увидели отклонения в размере внутренней колосниковой части от проектных размеров. Т.е. ширина колосниковой зоны ~ на 100 мм уже, указанного на эскизе котла (не показана ширина «ложной» обечайки котла для подачи воздуха горения). Таким образом, для обеспечения движения подвижных балок колосниковой решетки, для возможности установки защитных «щек» решетки мы вынуждено сократили толщину теплоизоляционного слоя на 50 мм с каждой стороны на высоту ~250 мм (четыре ряда кирпича). После этого, толщина футеровки, за счет смещения кирпича рабочего слоя вовнутрь колосниковой зоны на 50 мм, стала соответствовать проектному. Данные изменения, на технологический процесс или на конструктивную прочность футеровки, негативного воздействия не оказывают.

Огнеупор рабочего слоя, кирпичная кладка первого ряда, укладывается на рулонный теплоизоляционный материал Durablanket 128 толщиной 10 мм, для обеспечения компенсации возможных различных тепловых расширений стали и огнеупорной футеровки.

Кладка кирпича вертикальных стен осуществляется панелями, шириной ~1500 мм с формированием температурного шва. Для обеспечения прочности конструкции кладка данных панелей осуществляется с применением специально разработанных изделий/кирпичей с выемкой и отверстием под анкер, а также специальных кирпичей «с зубом» для формирования прямого Z-образного шва. Назначение данного Z-образного шва – предотвращение прямого воздействия высокой температуры на теплоизоляционный слой, рабочая температура применения которого значительно ниже рабочего слоя; дополнитльная прочность - предотвращение вываливания кирпичной кладки на стыках панелей.

В качестве температурного шва стыков панелей используется рулонный теплоизоляционный материал Durablanket 128 толщиной 10 мм.

Для обеспечения конструктивной прочности огнеупорной футеровки применяются металлические анкера из высоколегированной жаропрочной стали AISI 310S (или из жаропрочной стали 20Х23Н18). Установка анкеров происходит согласно их раскладке на 6-9 ряду кладки (в зависимости от угла наклона колосниковой решетки). Проушина анкера приваривается к корпусу котла, а наличие возможности движения плоского анкера по вертикали по всей высоте проушины, позволяет легко установить данный анкер в паз огнеупорного кирпича, обеспечивая возможность компенсации теплового расширения футеровки, при этом сохраняя прочность конструкции.

КОНСТРУКЦИЯ ФУТЕРОВКИ ТОПЛИВНОГО ЖЕЛОБА, ТЕХНОЛОГИЧЕСКОГО ЛЮКА И ДВЕРЦЫ ЛЮКА – футеровка однослойная, в качестве футеровки рабочего слоя используется монолитный огнеупор BORCAST-55W. Толщина футеровки зависит от конструктивной особенности того или иного узла и варьируется от 210 до 350 мм. Этапность работ по устройству бетонной огнеупорной футеровки описана ниже.

Устройство футеровки топливного желоба:

Огнеупорная бетонная масса заливается в предварительно смонтированную опалубку, которая обеспечивает углы раскрытия, толщину и прочие характеристики.

Опалубка изготовляется из фанеры толщиной 12 мм, детали которой промазываются машинным маслом для обеспечения нормального отслаивания листов фанеры при разборке опалубки, соответственно после схватывания и достижения необходимой прочности огнеупорного бетона после его заливки.

До момента окончательного монтажа опалубки устанавливаются анкера, а также вся металлическая поверхность желоба оклеивается теплоизоляционным рулонным материалом Durablanket 128 толщиной 10 мм, для обеспечения компенсации возможных различных тепловых расширений стали и огнеупорной футеровки.

Для снижения нагрузки на верхнюю часть футеровки желоба (на горизонтальный свод желоба) производится дополнительный монтаж суппортов / консолей. Данные суппорта максимально полностью компенсируют давление от вертикальной торцевой кладки стены топки котла и обеспечивают длительный срок службы футеровки данного узла.

Огнеупорная бетонная смесь готовиться в бетономешалке (для тяжелых бетонов предпочтительно иметь лопастную мешалку принудительного типа), в которую добавляется необходимое количество воды (не более 6-7%) для достижения необходимой консистенции бетонной массы.

Укладка бетона происходит при помощи глубинного вибратора. Использование вибратора необходимо для достижения необходимой плотности и, соответственно, прочности бетона.

После схватывания бетона (обычно после 8-10 часов) опалубка может быть аккуратно демонтирована, дальнейшие работы по устройству футеровки продолжены.

Устройство футеровки технологического люка и дверцы люка :

Все вышеописанные этапы работ по устройству монолитной огнеупорной футеровки для топливного желоба (монтаж анкерной продукции, изготовление опалубки, монтаж рулонного теплоизоляционного материала, монтаж разгрузочного суппорта/консоли, изготовление бетонной массы и ее укладки и т.п.), соответствуют этапам работ по устройству футеровки технологического люка и дверцы люка, соответственно.

Обращаем внимание, что граница монолитной футеровки и вертикальной стенки огнеупорной футеровки проклеиваются рулонным теплоизоляционным материалом Durablanket 128 толщиной 10 мм, для формирования температурного шва, необходимого для компенсации различных тепловых расширений бетона и кирпичной футеровки, особенно на начальном этапе эксплуатации - этапах сушки и разогрева футеровки котла.

Опалубка непосредственно самого люка / крышки должна учитывать устройство фасок боковых граней футеровки, для обеспечения нормального открытия/закрытия дверцы в процессе эксплуатации котла и доступа внутрь для обслуживания, и осмотра внутреннего состояния топки.

После окончания бетонных работ (обычно после 8-10 часов) опалубка может быть аккуратно демонтирована, дальнейшие работы продолжены.

КОНСТРУКЦИЯ ФУТЕРОВКИ СВОДА:

Один из наиболее сложных и ответственных участков футеровки топки котла. Футеровка однослойная, толщина слоя 200 мм. Свод набирается согласно предварительной раскладке из фасонного кирпича. В качестве огнеупора используется уплотненный шамотный кирпич марки ШЦУ-4,5. Данный вид кирпича имеет повышенные прочностные характеристики, а также большее содержание Al2O3 по отношению к ША-I, что является важным фактором при выборе огнеупора для сводовой конструкции котла.

Наличие детального инжиниринга, необходимого количества фасонных изделий, высококвалифицированного персонала – необходимые условия для успешного проведения футеровочных работ по устройству свода топки котла. Этапы работ по устройству свода котла показаны ниже:

Для обеспечения дополнительной прочности свода, каждый сегмент/арка свода опирается на индивидуальные суппорта, устанавливаемые с двух сторон (суппорта изготовлены из высоколегированной жаропрочной стали AISI 310S / 20Х23Н18). В зольной части котла, свод имеет наклонную конструкцию. Наклонная часть формируется за счет смещения последующей арки свода по высоте на ряд кирпича (на 65 мм) по отношению к предыдущему. Итого, наклонный свод – 10 арочных рядов со смещением по высоте.

Изготовление опалубки / кружал – важный этап работы. Необходимо заранее убедиться в правильности размеров и прочности конструкции – должна многократно выдержать нагрузки при кладке свода, а также многократное передвижение при проведении футеровочных работ.

Необходимо заранее проверить правильность раскладки и соответствие ее на фактическое исполнение, «на сухую» выложить арку из фасонного кирпича на площадке и, при необходимости, внести необходимые корректировки в раскладку.

Кладка сводового кирпича, как и основная кладка стен топки ведется с применением химического раствора ФОСКОН, используемого в качестве воды затворения для приготовления кладочного раствора на основе мертеля МШ-28. Применение данного раствора позволяет обеспечить твердение раствора в короткие сроки без воздействия высоких температур, что значительно ускоряет процесс футеровочных работ в целом.

При переходе наклонного участка свода в горизонтальный, в качестве разгрузочного суппорта / консоли используется один общий сегмент на 6-7 арочных рядов свода.

Для того чтобы не нарушать конструкцию свода, первый ряд кладки свода смещен вверх на 4 ряда, из-за наличия коробов подачи воздуха горения. Фурменные отверстия оставили в вертикальной части стен свода. Для формирования форсуночных отверстий использовали пластиковые трубки и пластичную консистенцию кладочного раствора на базе мертеля и химического раствора воды затворения. Пространство между пластиковыми трубками и кирпичом было заполнено пластичной массой, которая после твердения и выгорания труб образует фурменное отверстие для подачи воздуха в зону горения.

Участки вертикальных стен в зоне загрузки топлива были подняты до уровня перекрытия арки свода №2.

2. ЗОНА ВТОРОГО СВОДА.

Конструкция футеровки вертикальных стен, а также конструкция сводового участка футеровки, аналогичны устройству футеровки зоны первого свода топочной части котла, описанной выше.

Устройство футеровки стен и свода:

Для продолжения кладки вертикальных стен теплоизоляционный слой поднимается на необходимую высоту по всему периметру корпуса топки.

В связи с тем, что конструкция свода «правильная» (диаметр свода равен ширине межстенного пространства), а толщина сводового кирпича 200 мм (при толщине рабочего слоя стен 150 мм), то расстояние между сводом и теплоизоляционным слоем минимально. И, соответственно, для продолжения кладки вертикальных стен необходимо выровнять горизонт, для обеспечения качественной, надежной кладки стен. Для того, чтобы получить максимально надежную конструкцию, в качестве выравнивающего слоя применяется огнеупорный бетон BORCAST-55W, имеющий высокие прочностные характеристики. Бетон поднимается до формирования выравненной поверхности шириной не менее 150 мм, что необходимо для обеспечения нормального прилегания поверхности кирпича рабочего слоя стен топки к основанию выравненного бетона.

Данное мероприятие также позволяет дополнительно «загрузить» свод, предотвращая его «раскрытие» в процессе эксплуатации.

Кладка стен панелями в перевязку, устройство тепловых швов, установка анкерной продукции, формирование фурменных отверстий, монтаж суппортов / консолей для арочных рядов свода, устройство непосредственно самих арок второго свода выполняется по аналогии с этапами работ, описанных в разделе №1 «ЗОНА ПЕРВОГО СВОДА, КОЛОСНИКОВАЯ ЗОНА ТОПКИ КОТЛА».

В зоне второго свода имеется смотровой, технологический люк, необходимый для обслуживания котла – чистки котла от зольных отложение в межсводовом пространстве и контроля за техническим состоянием футеровки котла, а также для доступа к жаротрубному барабану. Конструкция футеровки: однослойная, монолитная. Для футеровки данного узла используется монолитный огнеупорный бетон BORCAST-55W.

Технология укладки огнеупорного бетона, подготовка места установки, установка анкерной продукции, устройство тепловых швов за счет оклеивания теплоизоляционного рулонного материала Durablanket 128 толщиной 10 мм, установка разгрузочного суппорта, изготовление и устройство опалубки – все это, а также другие необходимые работы, описаны в разделе №1 выше.

После схватывания бетона (обычно после 8-10 часов) опалубка может быть аккуратно демонтирована, дальнейшие работы по устройству футеровки продолжены.

3. ЗОНА ТРЕТЬЕГО СВОДА.

Конструкция футеровки вертикальных стен, а также конструкция сводового участка футеровки, аналогичны устройству футеровки зон первого и второго сводов топочной части котла, описанной выше.

Устройство футеровки стен и свода:

Устройство теплоизоляционного слоя, а также укладка бетона в качестве выравнивающего слоя для продолжения кладки вертикальных стен зоны третьего свода котла, в том числе кладка стен панелями в перевязку и установка анкеров кладки и суппортов для устройства свода, выполняется аналогично этапам работ, описанных в предыдущих разделах.

В связи с отклонениями по высоте кладки вертикальных участков стен в первых двух сводовых зонах, связанных с конструктивным расположением фурменных отверстий, а также для обеспечения размеров межсводового пространства в топке котла, конструкция третьего свода была вынуждена пересмотрена. Это также необходимо было сделать в связи с отсутствием достаточного пространства между сводом и жаротрубным барабаном.

Разработан новый дизайн свода, конструкция которого максимально приближена к условиям «правильного» свода. Изготовлена новая опалубка и по ней, на производственной площадке, выложен свод «на сухую», для проверки правильности разработанных решений.

Данная конструкция свода предусматривает установку пятового кирпича, который выпиливается из прямого, рядового формата и опирается на ранее приваренные суппорта/консоли. Данное мероприятие позволяет обеспечить максимальную прочность конструкции несмотря на то, что свод получается более «плоским» по отношению к ранее установленным / уложенным сводам (первый и второй сводовые участки котла).

Применение химического раствора ФОСКОН, используемого в качестве воды затворения для приготовления кладочного раствора на основе мертеля МШ-28, позволяет обеспечить твердение раствора и прочность конструкции в короткие сроки без воздействия высоких температур – это особенно важно при кладке сводовых или других арочных конструкций.

Образуемое пространство между третьим сводом и жаротрубным барабаном котла заполняется каолиновыми плитами, которые в первую очередь несут функцию теплоизоляционного слоя, а во-вторую очередь дополнительно загружают свод, предотвращая его «раскрытие» в процессе эксплуатации футеровки котла (плотность плит до 350 кг/м3).

Выходная шахта/горловина топки:

Переходной участок кладки вертикальных стен с конвективной частью котла / коллекторами водяных экранов, а также сводовой части (третий свод) с жаротрубным барабаном обрамляются бетонным поясом из монолитного огнеупора.

Перед устройством опалубки несущие конструкции котла (балки котла) зачищаются от остатков старого бетона, производится наварка анкеров, формируется температурный шов по границе бетон / кирпич (укладывается на рулонный теплоизоляционный материал Durablanket 128 толщиной 10 мм), устанавливается опалубка по всему периметру шахты / горловины топки.

Заливка бетона происходит в один прием, после схватывания монолитного огнеупора опалубка аккуратно демонтируется.

РЕЗЮМЕ ПРОЕКТА:

Данный проект футеровки водогрейного котла КТВм-5000 является сложным проектом. Основной сложностью проекта является необходимость устройства трех сводов в топке котла, которые формируют движение продуктов горения согласно конструкции котла завода-изготовителя. Огромный объем инжиниринга: разработка специальных анкерных изделий, изготовление чертежных огнеупорных изделий, использование опыта применения комбинированных решений (формованные и монолитные огнеупоры), а также наличие высококвалифицированных футеровщиков и помощь специалистов ООО «ФМ-Эстейт» при решении любых организационных вопросов – все это позволило реализовать данный проект за 12 дней!